在现代制造业中, 压缩成型 作为一种成熟的塑料加工技术,已广泛应用于各种产品的生产中。无论是在家电、汽车、电子设备,还是日常消费品中,压缩成型的技术优势和独特特性使其成为塑料加工行业不可或缺的一部分。

Content

压缩成型的基本原理

模压成型是利用高温高压将塑料材料(通常是热固性树脂或橡胶)压入模具中,在模具中加热加压使其固化,形成所需形状的加工技术。该过程的核心是通过外部压力和热量在较短的时间内完成从流动到凝固的转变。与其他成型方法相比,压缩成型的最大优点之一是能够充分利用材料的流动性,确保模具细节的完美复制。

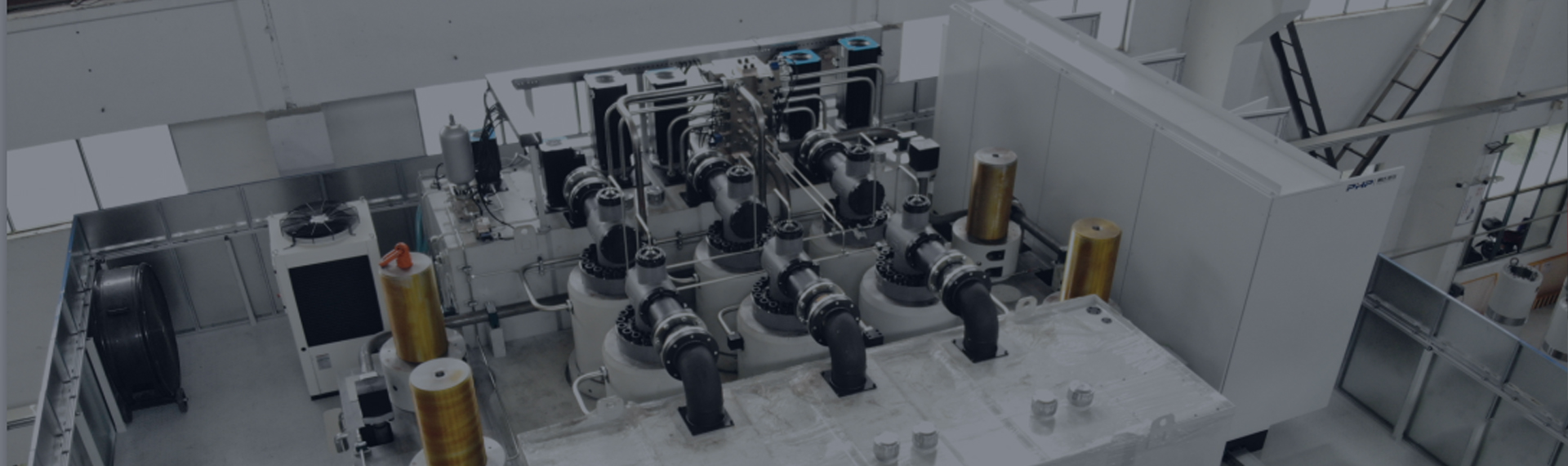

在整个压缩成型过程中,原材料通常被预先切割成片材或颗粒。将这些材料放入预热的模具中,然后通过外部加压装置施加均匀的压力。当模具加热时,塑料或橡胶材料迅速熔化,最终填充模具的所有空腔并在冷却过程中固化。由于该过程受温度、压力等多种因素影响,压缩成型通常需要精确的过程控制和设备调整。

模压成型工艺特点

1. 工艺灵活性

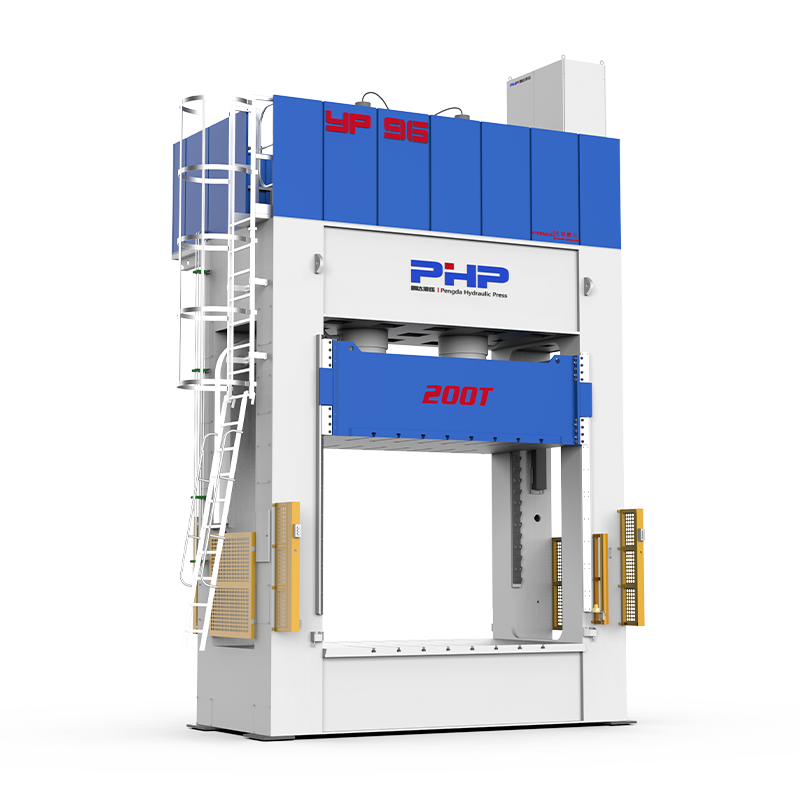

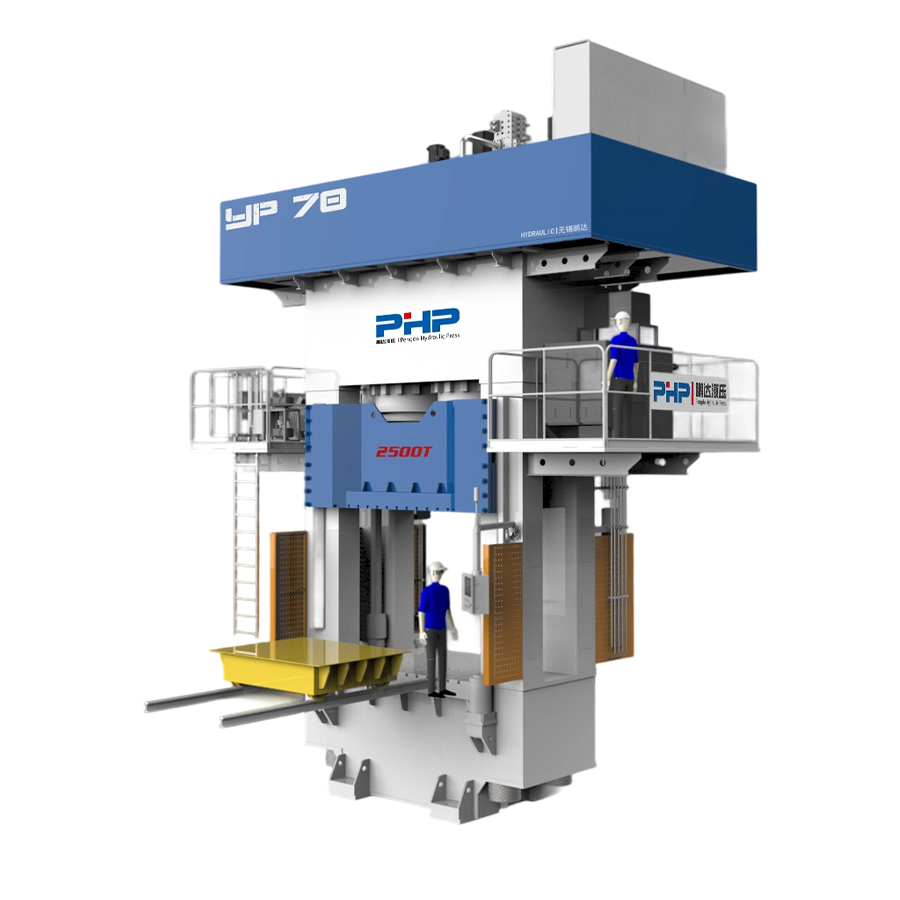

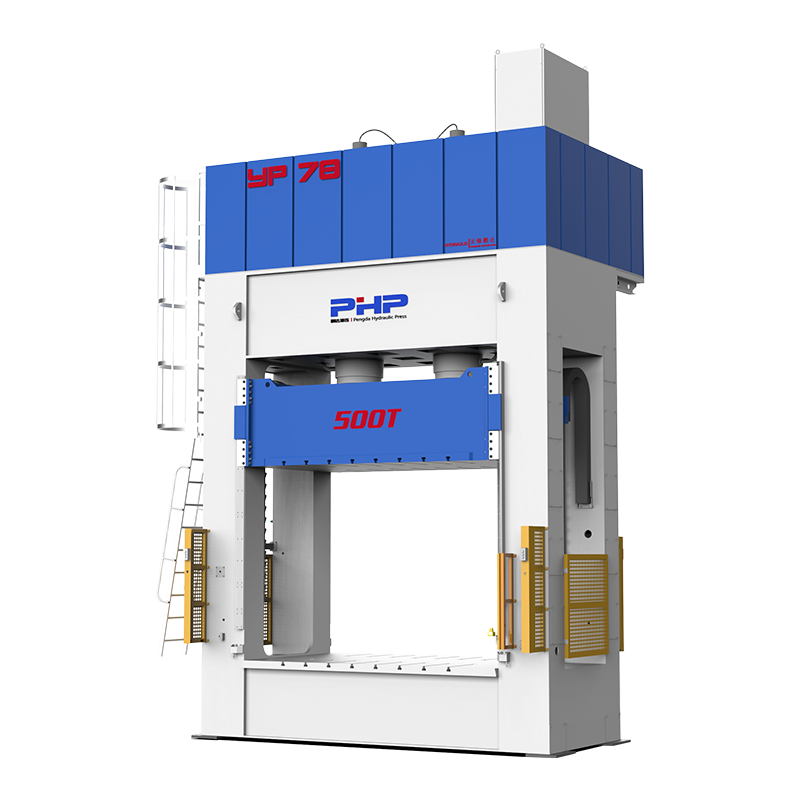

压缩成型工艺具有较高的灵活性,适用于多种不同类型的原材料,特别是在热固性塑料、橡胶和某些复合材料的加工中。与其他成型工艺相比,压缩成型对模具的要求更简单,并且可以使用相对基本的设备进行操作。另外,压缩成型可以根据需要调整模具设计,以满足不同产品的生产需要。

2、材料利用率高

与注射成型等工艺相比,压缩成型在材料利用率方面具有显着优势。由于模具在加热过程中逐渐膨胀并均匀施加压力,因此可以充分利用材料的流动性。这使得压缩成型能够最大限度地减少生产过程中的原材料浪费,从而降低生产成本。

3.适合加工复杂形状

由于压缩成型过程中施加高压,材料能够充分填充模具的每个部分,使其适合生产形状复杂、细节要求高的产品。加工时,材料均匀分布在模具中,保证了产品的形状和尺寸精度。因此,压缩成型对于小型和复杂的零件特别有利。

4. 较长的成型周期

与一些其他成型工艺相比,压缩成型通常具有更长的成型周期。这是因为成型过程不仅涉及材料的熔化和填充,还涉及一段固化时间。尽管如此,该工艺的效率和产品的质量通常可以弥补这一点,并且它仍然广泛用于许多要求苛刻的应用中。

压缩成型的应用

压缩成型技术广泛应用于各个行业,特别是在要求高强度、耐热、耐腐蚀的产品的制造中。

汽车行业

在汽车工业中,压缩成型主要用于生产密封件、橡胶垫片、汽车内饰件等高强度、耐高温部件。这些零件要求具有良好的密封性、耐老化性、耐高温性,而模压成型技术可以满足这些要求。

电子设备

压缩成型也广泛应用于电子工业。许多电子产品外壳、导电连接器和保护膜都采用这种工艺。模压成型可以生产质量均匀、性能稳定的电子元件,提高产品的使用寿命和可靠性。

医疗器械

在医疗器械领域,压缩成型用于生产精密医疗部件,例如导管、密封件以及各种精细塑料或橡胶零件。这些部件通常需要高精度和高度安全性,而压缩成型可以满足成型精度和材料稳定性的要求。

家用电器

压缩成型技术也广泛应用于家用电器产品,特别是在高温或高压环境下运行的部件的生产。例如,家用电器的外壳、接口和配件通常采用压缩成型制造。模压成型确保了这些部件在高负荷工作环境中的稳定性和安全性。

常见问题 (FAQ)

1.模压成型的主要优点是什么?

压缩成型的主要优点包括 高工艺灵活性 , 材料利用率高 ,以及加工复杂形状的适用性。其独特的工艺特性使其在许多要求苛刻的行业中得到广泛应用。

2. 为什么橡胶和热固性塑料普遍采用压缩成型?

橡胶和热固性塑料通常需要在热和压力下固化。压缩成型提供必要的热量和压力来帮助这些材料完成固化过程,从而确保其优异的性能。

3. 压塑和注塑有什么区别?

与注射成型相比,压缩成型通常成型周期较长,并且注射成型需要更复杂的模具设计。但压缩成型在材料利用率和复杂形状加工方面具有优势,特别适合生产高强度、耐高温的制品。

4. 模压成型有哪些局限性?

压缩成型的主要局限性是 成型周期更长 和 设备投资较高 需要。温度和压力的精确控制对于产品质量至关重要,因此对操作技能的要求较高。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский