SMC 压缩成型是一种使用片材成型化合物(SMC)(一种纤维增强热固性复合材料)通过热压压缩生产高强度、轻质零件的制造工艺。由于其高强度重量比、耐腐蚀性和设计灵活性,广泛应用于汽车、航空航天、电气和建筑行业。

压缩成型工艺

1. 压缩成型前的准备

材料切割: 根据产品尺寸和重量要求将 SMC 片材切割成合适的形状和尺寸。

模具预热: 需要提前将模具加热至140-160°C,以确保温度均匀(在±2°C以内)。

2. SMC压缩成型工艺的主要工艺

添加原料 l:经过严格的重量计算,将切割好的SMC片放入模具中,进料面积通常在50%至90%之间。对于不对称复杂产品,进料位置应确保成型过程中物料流同时到达模腔两端,进料方式应有利于排气。

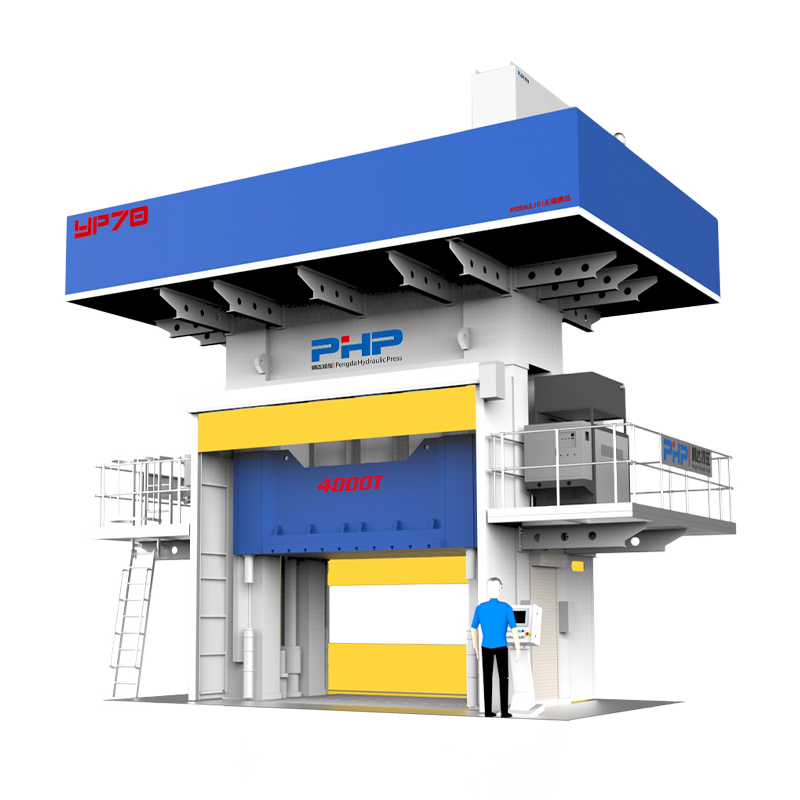

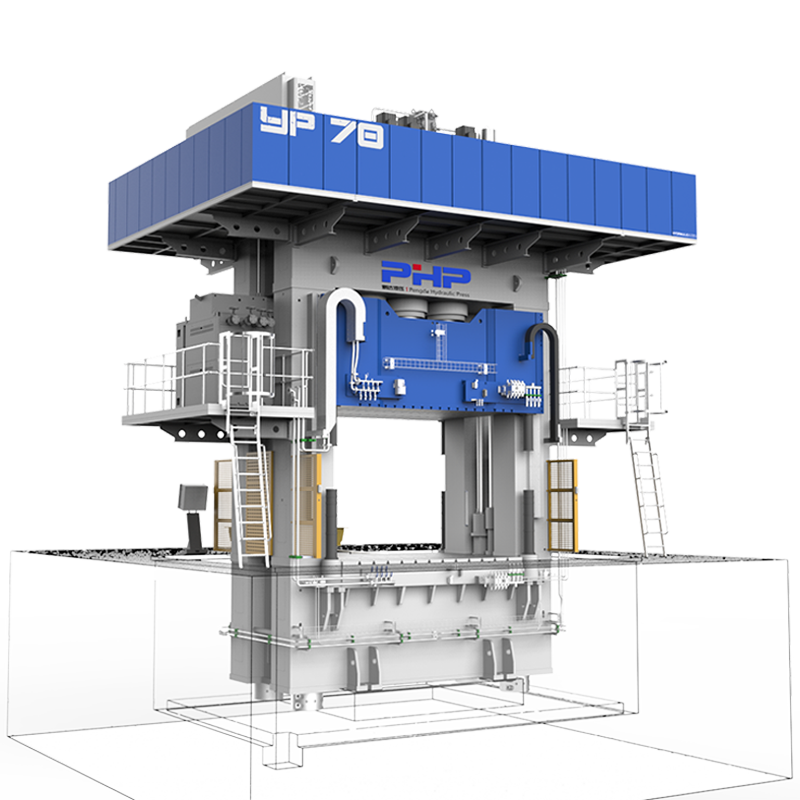

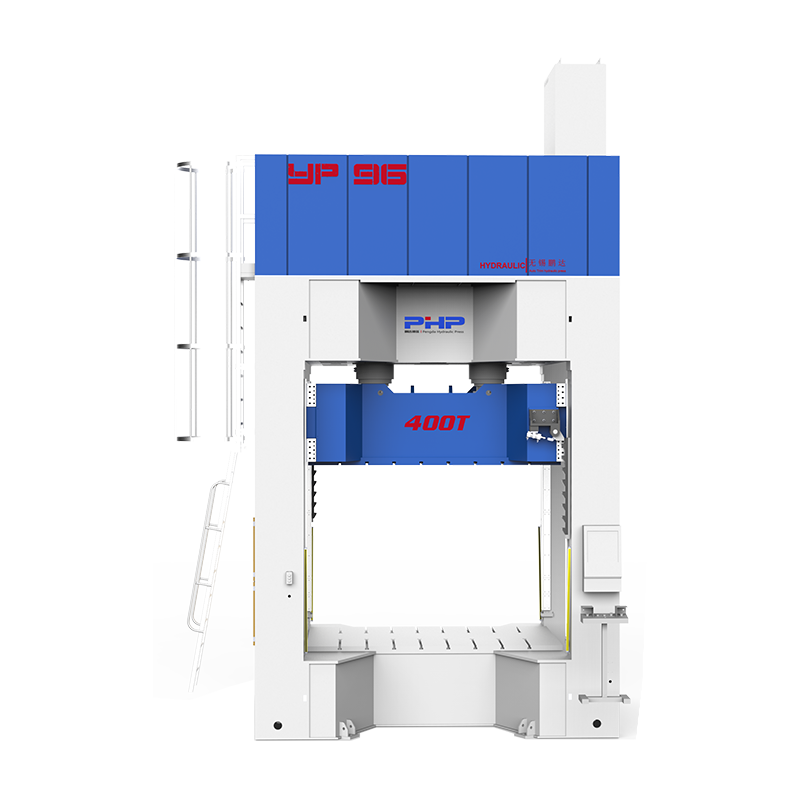

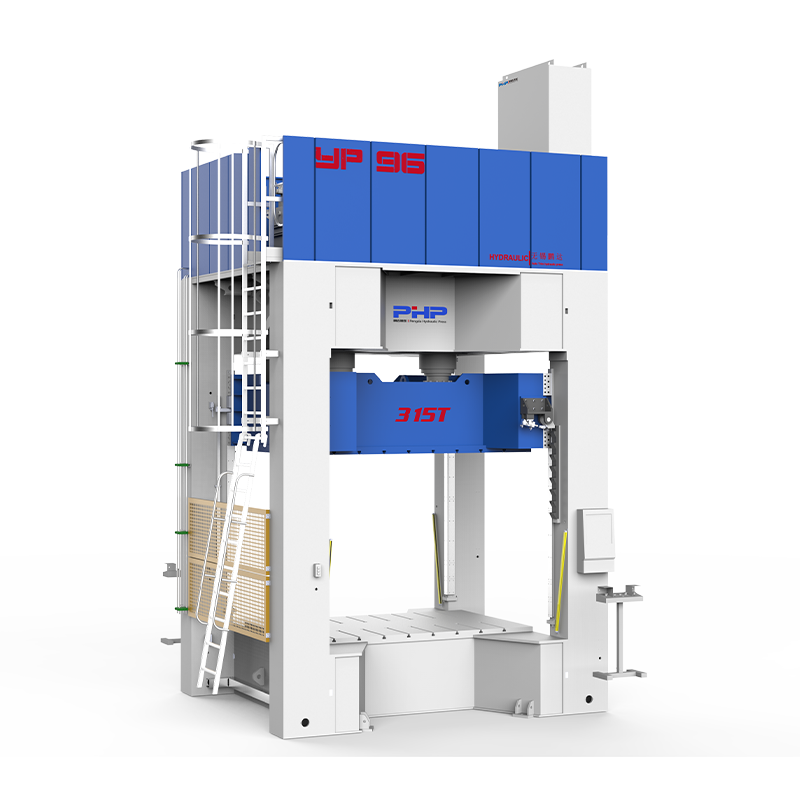

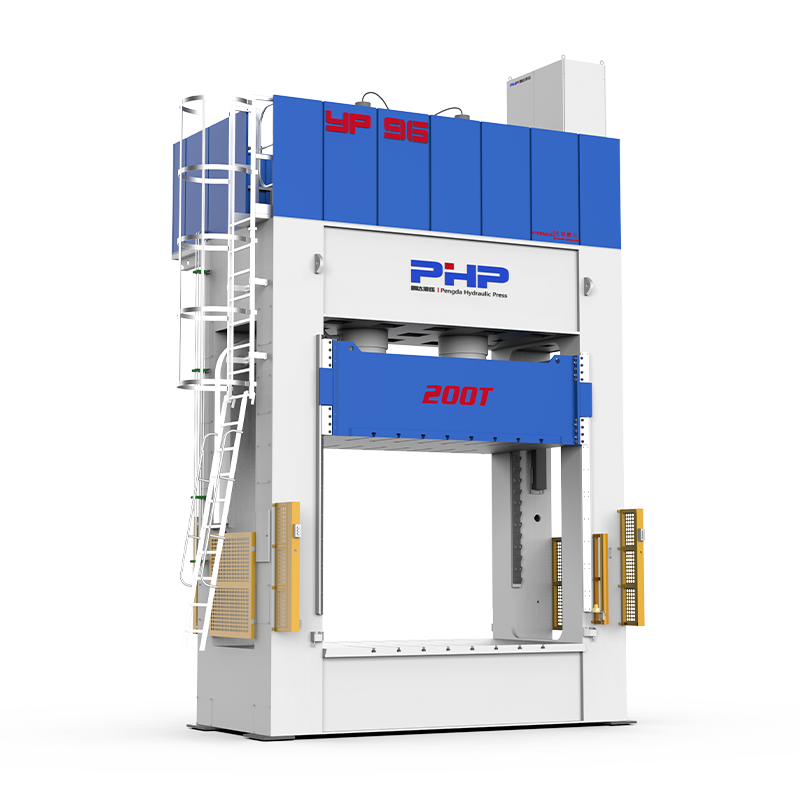

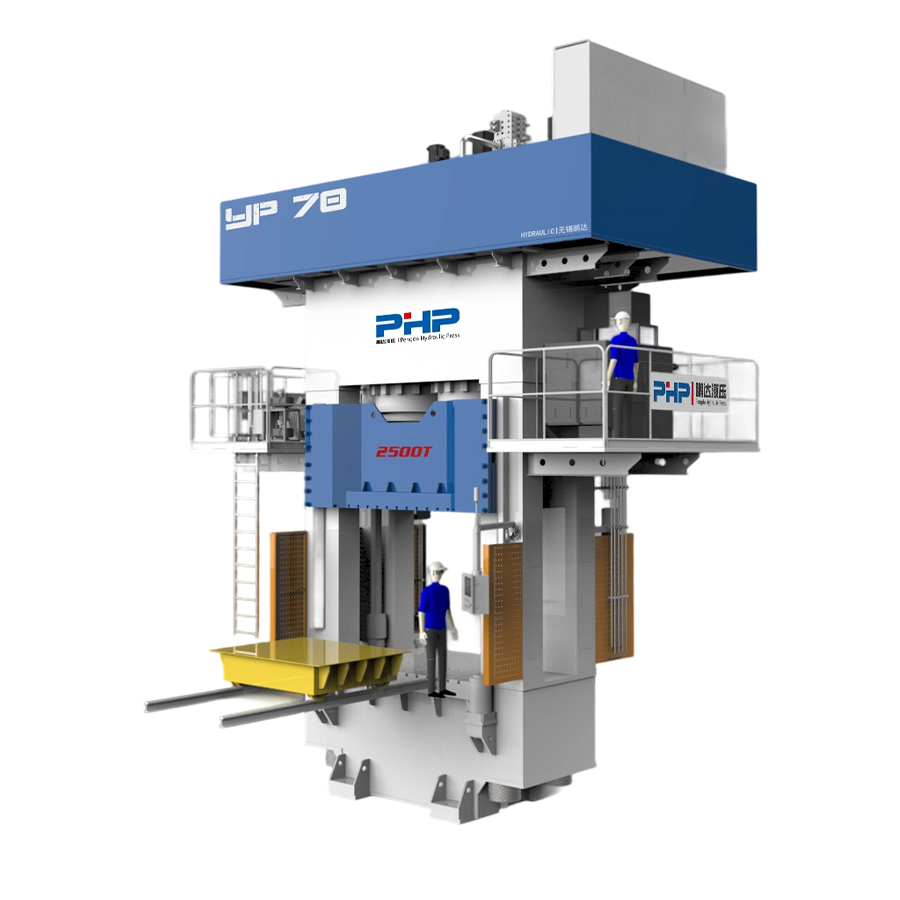

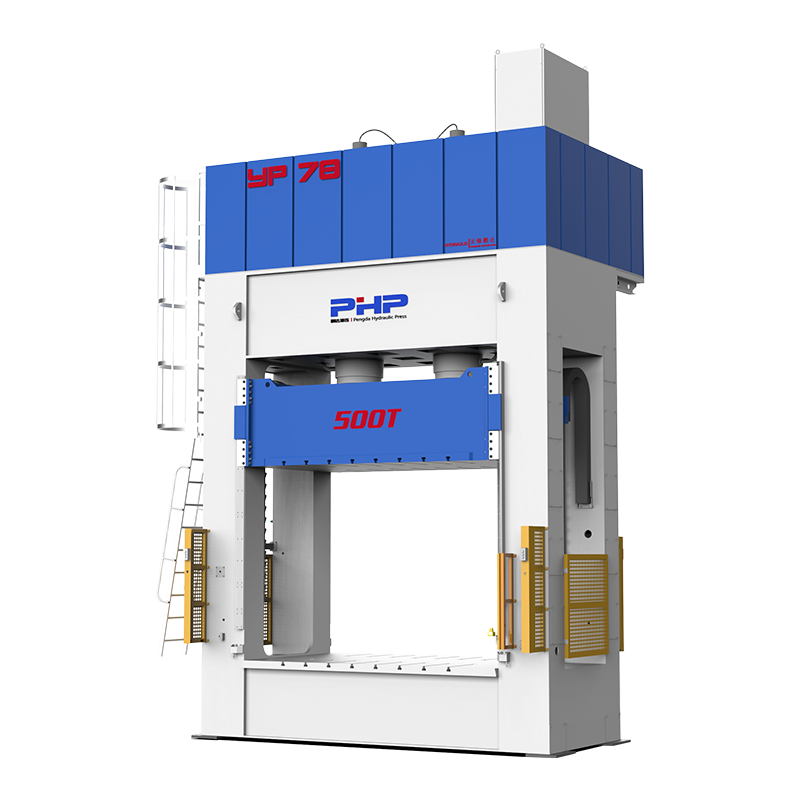

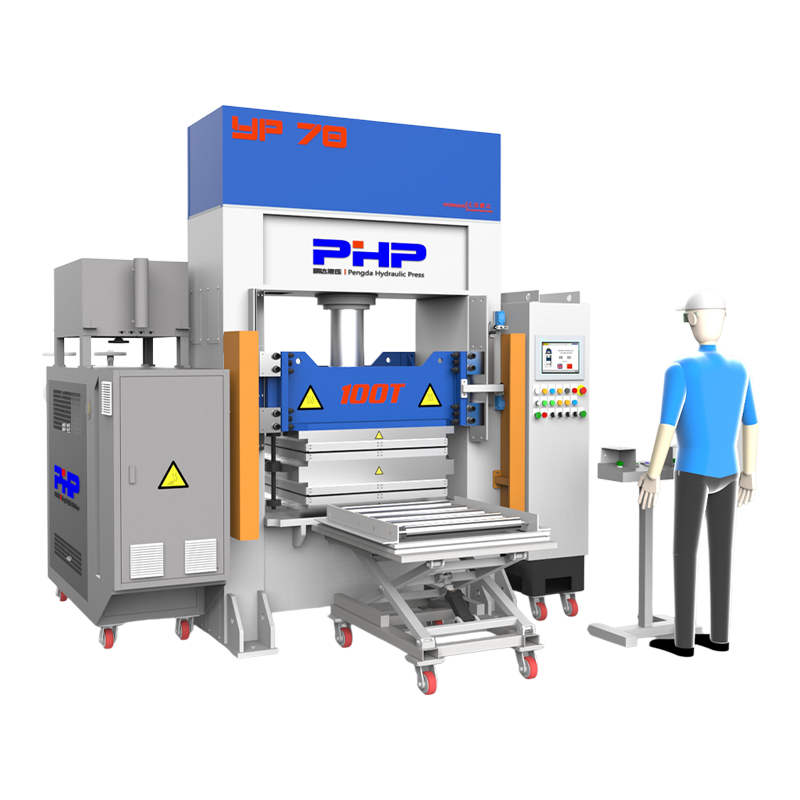

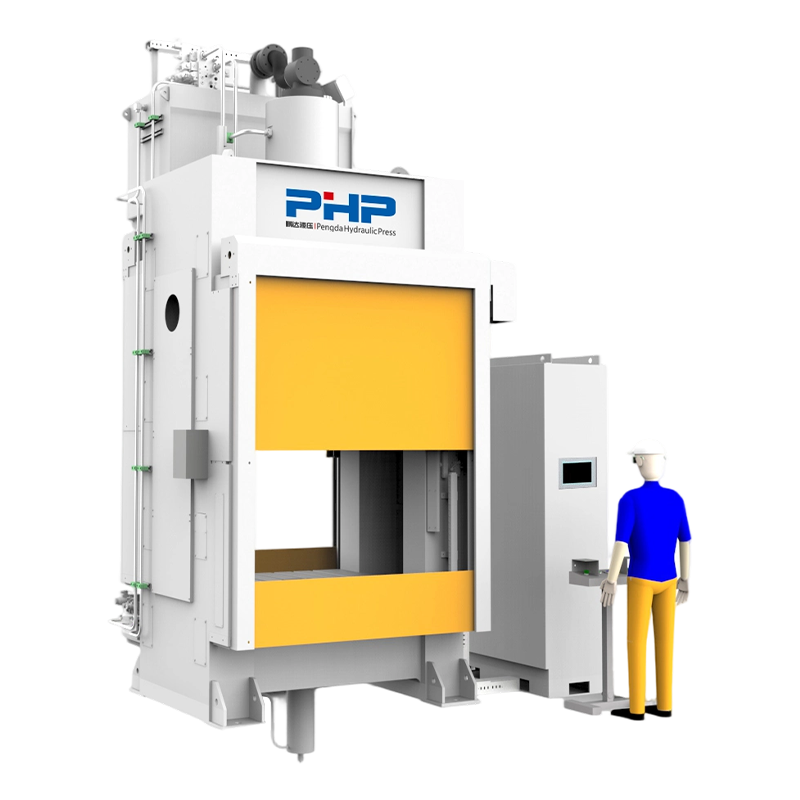

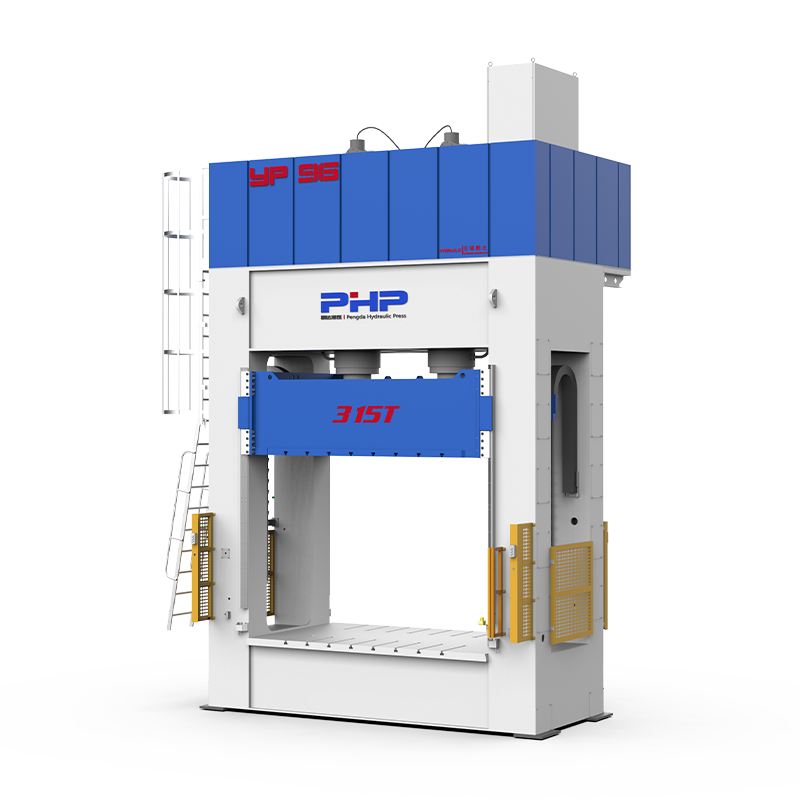

成型: 模具关闭后,保持高温高压。通常,根据产品要求,保存时间为 2-10 分钟。在成型过程中,应合理选择各种成型工艺参数和压机操作条件。

3. 后处理

脱模: 控制压模打开并将产品从模具中取出。

加工: 修剪废边,抛光模具边缘和间隙之间的毛刺,得到半成品。通过质量检验的产品将被转移到仓库,不合格的产品将得到相应处理。

主要优势

- 高生产效率 : 可实现自动化批量生产,缩短成型周期。

- 优良的产品性能 : 具有机械强度高、尺寸精度稳定、表面质量好等特点。

- 强大的材料适应性 : 适用于多种树脂体系(如不饱和聚酯),可填充玻璃纤维等增强材料。

- 灵活的设计 : 它可以形成复杂的结构部件并减少后续的加工步骤。

- 环境保护和节能 : 其生产工艺污染较少,材料利用率高。

在我国汽车行业的应用

- 比亚迪 汽车在开发新车型时尝试使用SMC制造电池上盖,以减轻整车的重量并提高设计自由度。

- 奢华 公交车(如JAC、宇通等)在前后保险杠、挡泥板、车轮保护装置、仪表板等部件上广泛使用SMC技术,以减轻车身重量,提高生产效率。

结论:SMC 的未来 - 创新

SMC凭借其在效率、成本和性能方面的综合优势,已成为复合材料大规模生产的主流工艺之一,尤其是在汽车和工业领域。它能否成为未来的重要发展方向,取决于它能否突破技术瓶颈,构建完善的产业链生态,并抓住轻量化与智能化浪潮中的新兴需求。对于追求规模、高性能和低成本的行业来说,SMC不仅是一个“选择”,也是一个“必备选择”——但只有不断创新才能真正实现“未来”。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский