随着复合材料在新能源汽车、电池系统、轨道交通、工程机械及航空航天等领域的应用不断深化,行业对成型设备的要求正在发生变化。企业不仅关注设备吨位和参数,更关注设备的稳定性、安全性、节能能力以及与生产工艺的匹配程度。液压机正在从“单一压制设备”向“系统化成型装备”转变。

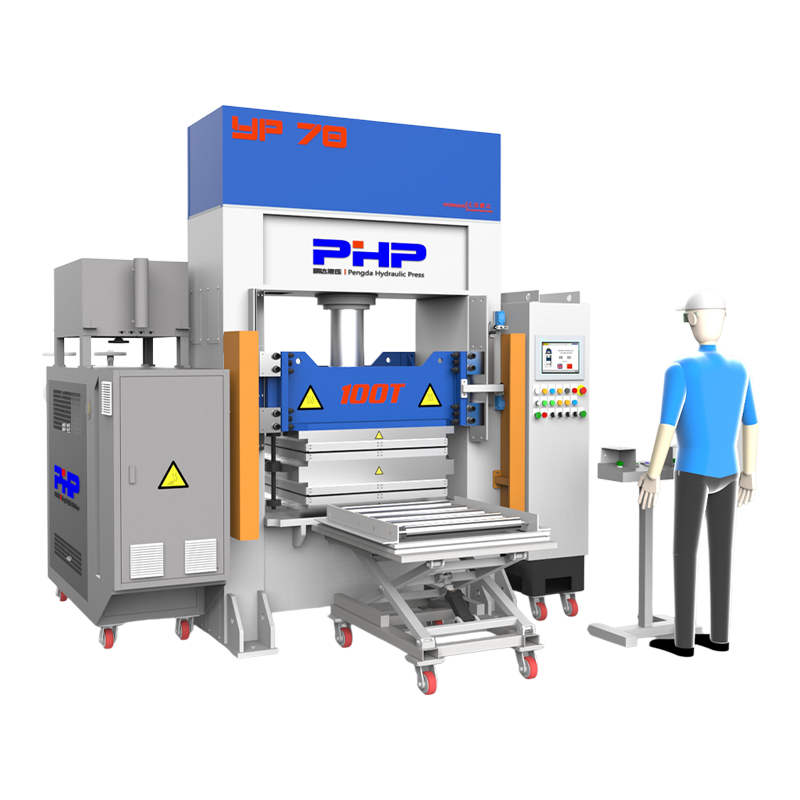

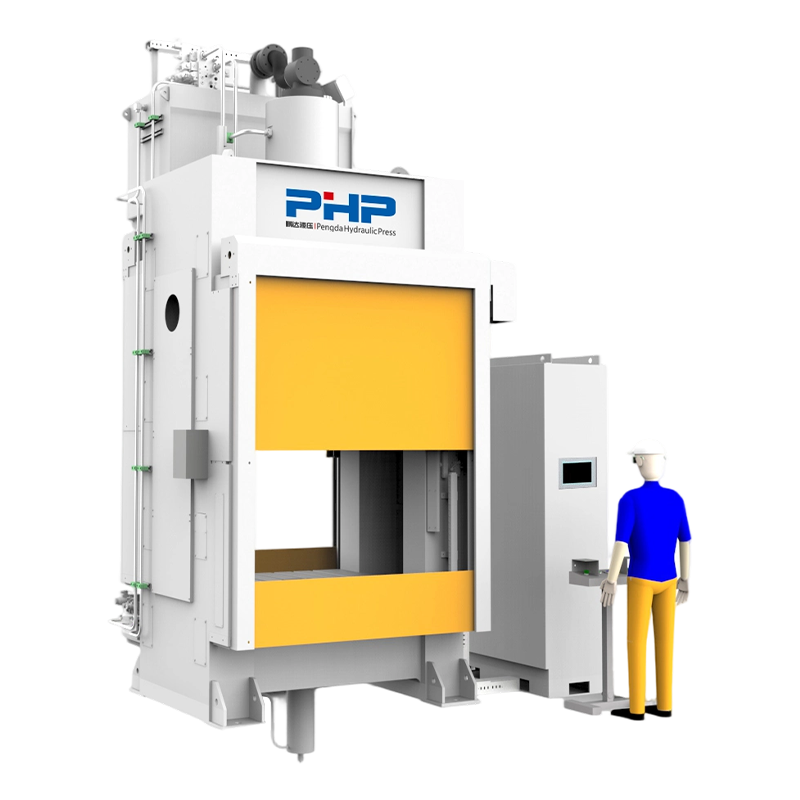

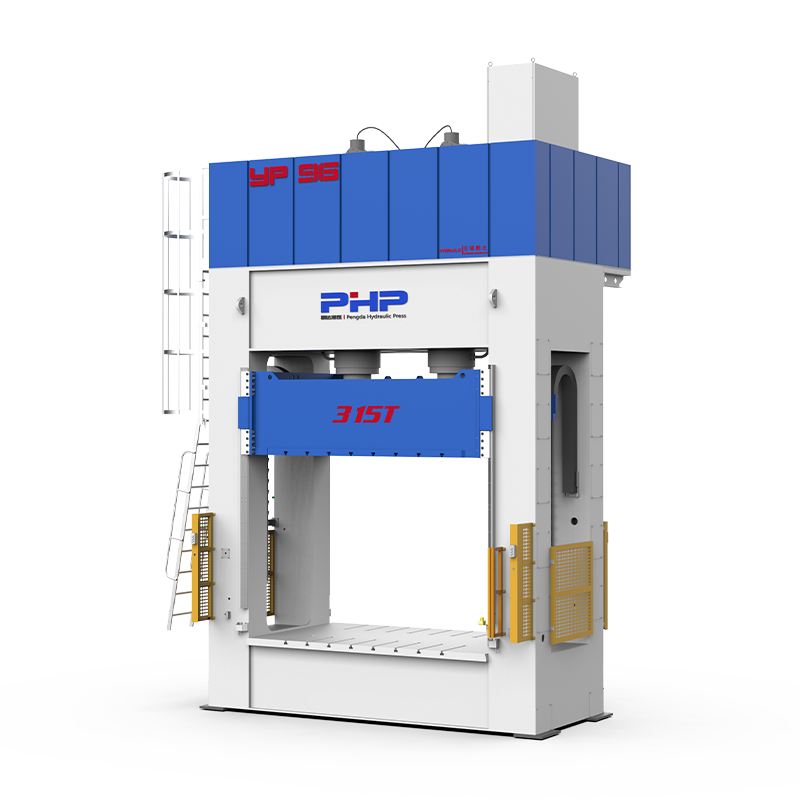

鹏达长期专注于复合材料液压机的研发与制造,在大量实际项目中不断优化设备结构与系统配置,使设备在节能、安全、稳定、维护便捷性及空间利用等方面形成了系统性优势,可满足SMC、HP-RTM、LFT-D、GMT等多种复合材料成型工艺需求。

Content

I 节能设计优势

在制造业能耗成本持续上升的背景下,液压设备的节能能力已成为客户关注的重要指标。通过对驱动方式和控制系统的持续优化,鹏达液压机在保证性能的同时有效降低能源消耗。

采用伺服油电系统,可有效节约30–60%的能源

设备通过伺服驱动按需输出功率,在待机或低负载阶段自动降低能耗,避免传统液压系统长期高功率运行造成的能源浪费。同时,伺服系统响应速度更快、控制精度更高,在保证生产效率的前提下降低整体运行成本。

通过节能系统的应用,设备在长期运行中能够显著降低企业用电成本,同时提升生产线的可持续性与竞争力。

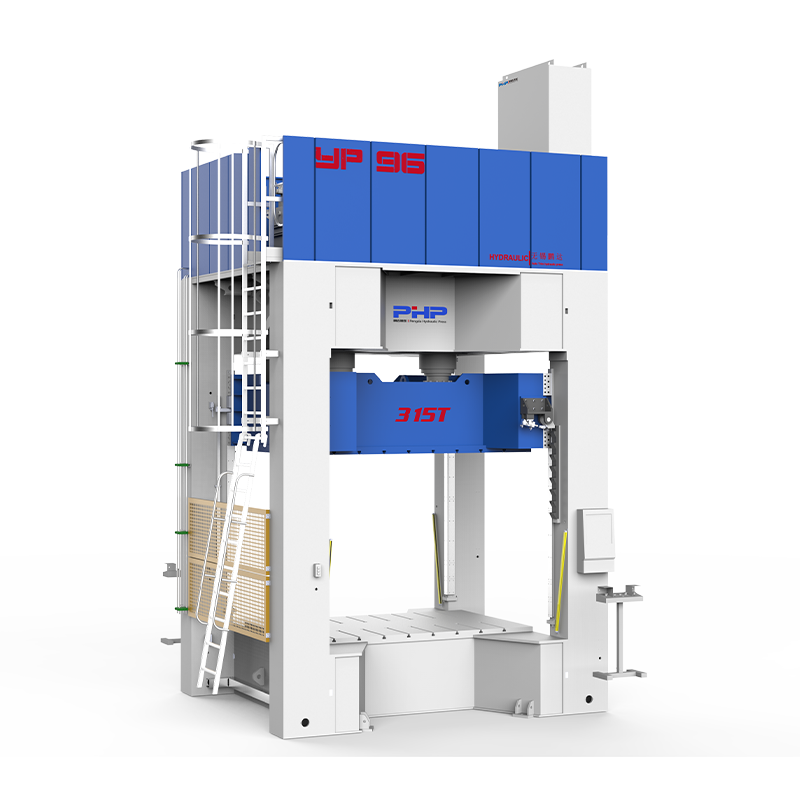

II 安全体系优势

在复合材料成型过程中,设备吨位大、压力高、安全风险复杂,因此安全设计必须贯穿设备结构、液压系统及控制系统全过程。鹏达将安全设计作为设备开发的重要基础。

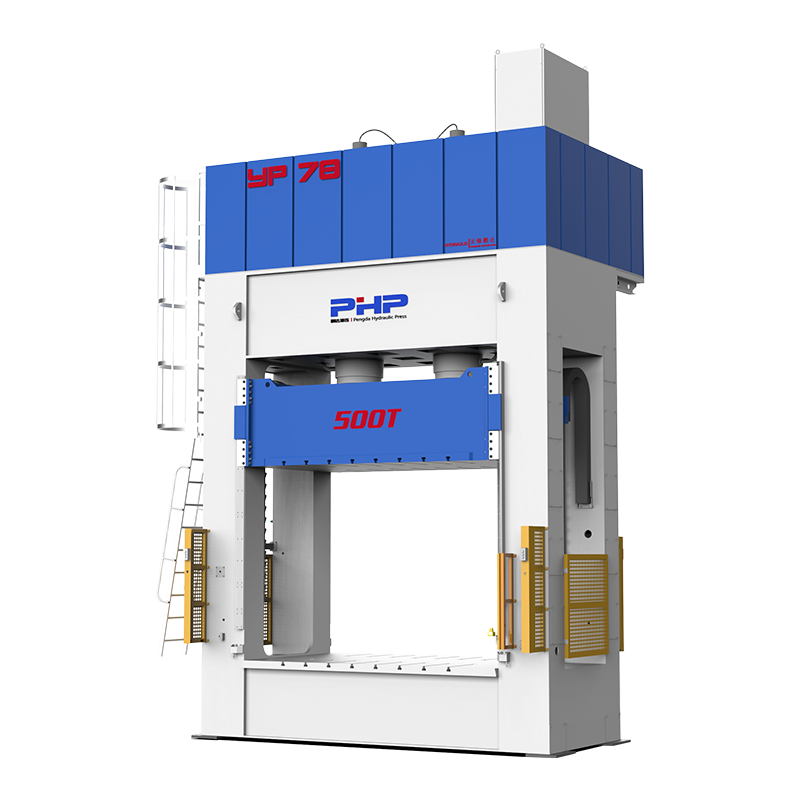

具备多重安全保护装置

设备配置安全锁紧机构、急停开关、安全光栅、液压安全回路、安全继电器、安全爬梯及报警提示系统等多重防护措施,形成完善的安全保障体系,降低操作风险,确保设备稳定运行。

可升级欧洲CE标准,设备安全性能更高

针对出口项目及高标准应用场景,设备可配置安全PLC、SITEMA抱死机构、油缸安全阀、激光扫描仪、防爆链等安全模块,使设备满足国际安全规范,适应高端市场需求。

通过系统化安全设计,设备不仅满足生产需求,更为操作人员提供可靠保障。

III 管路工艺可靠性优势

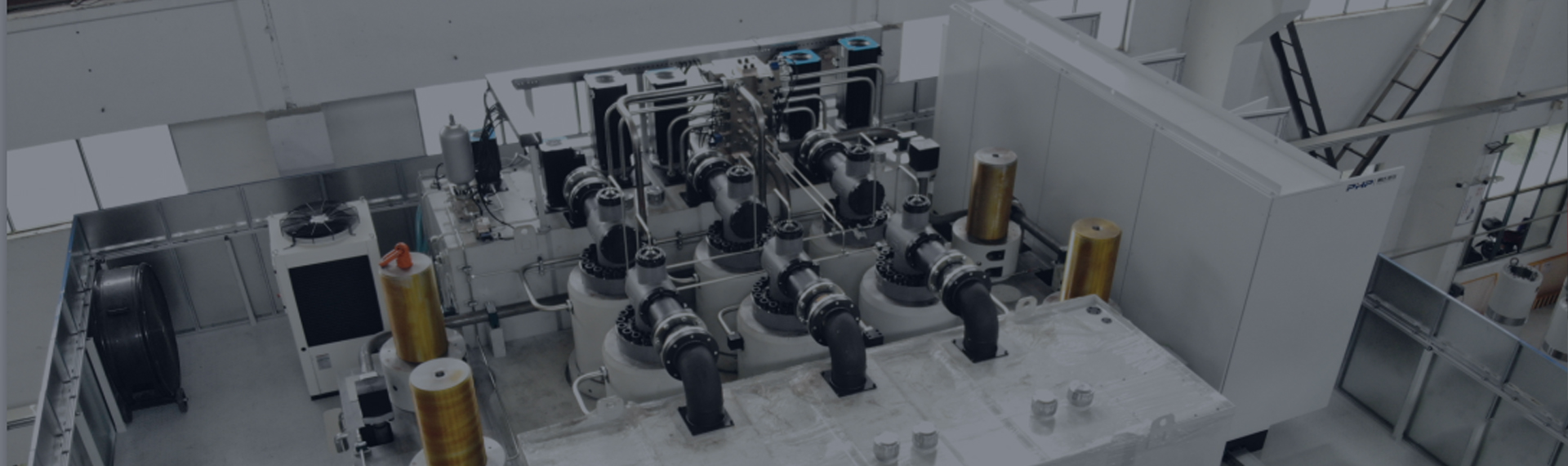

液压系统的稳定性,很大程度取决于管路制造与安装质量。鹏达在管路设计与加工工艺上建立了严格标准,使液压系统运行更加可靠。

- 采用镀锌冷拔管,提高设备稳定性:材料强度高、耐腐蚀性强,有效延长管路使用寿命。

- 采用工业除尘打磨台进行管路切割与清理:避免铁屑残留进入液压系统,从源头减少污染。

- 采用管路数控加工中心完成倒角、折弯及连接加工:确保尺寸精度与安装一致性,提高系统稳定性。

- 取消传统焊接式管路,采用扩口式连接工艺:降低泄漏风险,方便维护与更换。

- 取消橡胶密封,采用金属卡套与SAE法兰连接:耐高压、耐高温性能更强,长期使用更可靠。

- 采用激光打标,实现管路与液压图纸一一对应:方便维护人员快速识别与检修,提高售后效率。

完善的管路制造工艺不仅提升了液压系统的整体稳定性,也显著降低了因污染、泄漏或装配误差带来的故障风险。通过标准化材料选型、数控加工及精细化装配管理,设备在长期运行中能够保持稳定压力输出与响应速度,减少维护频率。对于连续生产场景而言,这种高可靠性的管路系统能够有效降低停机风险,提高整线运行效率,并延长设备使用寿命。

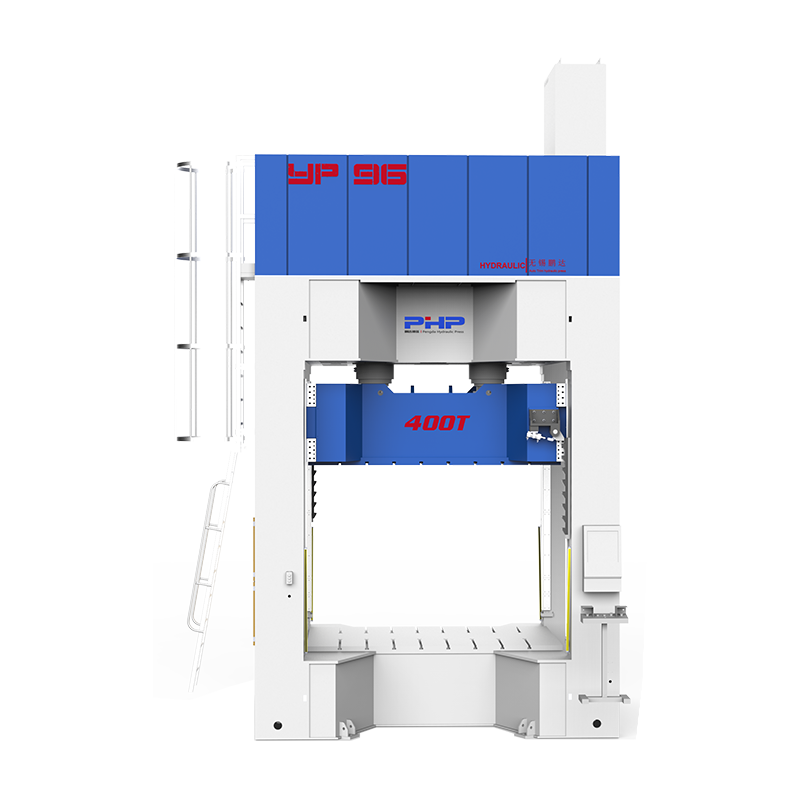

IV 设备稳定性优势

稳定性直接影响复合材料制品质量,是衡量液压机性能的重要指标。鹏达通过设计与制造两方面同步控制,确保设备在高负载工况下仍能稳定运行。

设备运行稳定、振动小

通过结构优化与液压控制匹配,设备运行平稳,能够满足高精度成型要求。

高强度结构设计与检测体系

设计阶段进行有限元分析验证结构强度;制造阶段通过大理石平尺检测设备变形量,确保整机精度。

稳定性是保证复合材料制品尺寸精度与批次一致性的关键因素。通过结构设计优化、加工精度控制及装配检测体系的协同应用,设备在高吨位运行状态下依然能够保持良好的刚性与稳定性。长期运行过程中,振动小、变形控制能力强,有助于提高制品良率并减少模具磨损,使设备更加适用于高要求、连续化的工业生产环境。

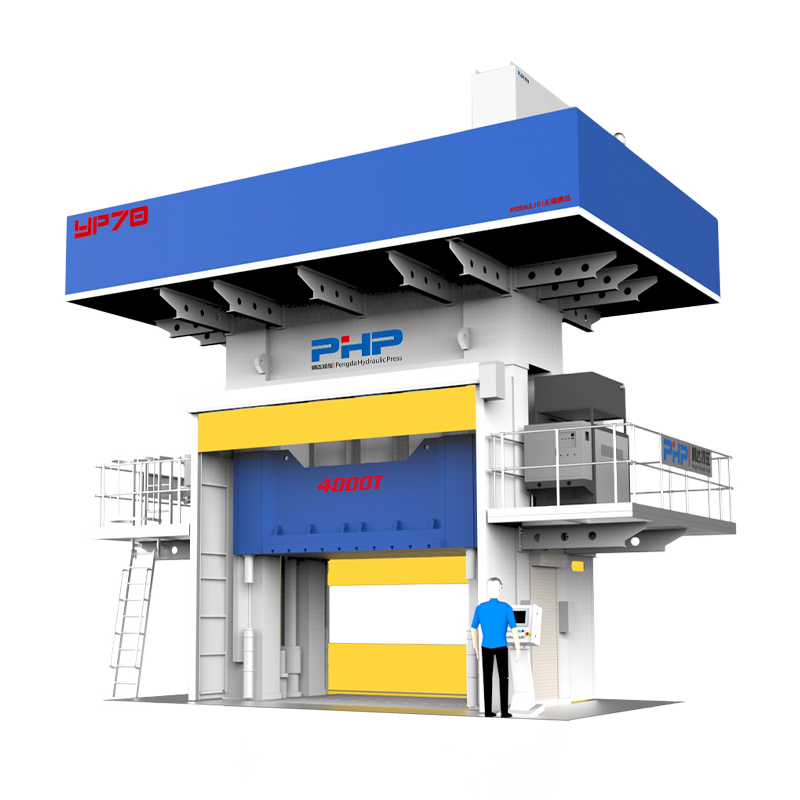

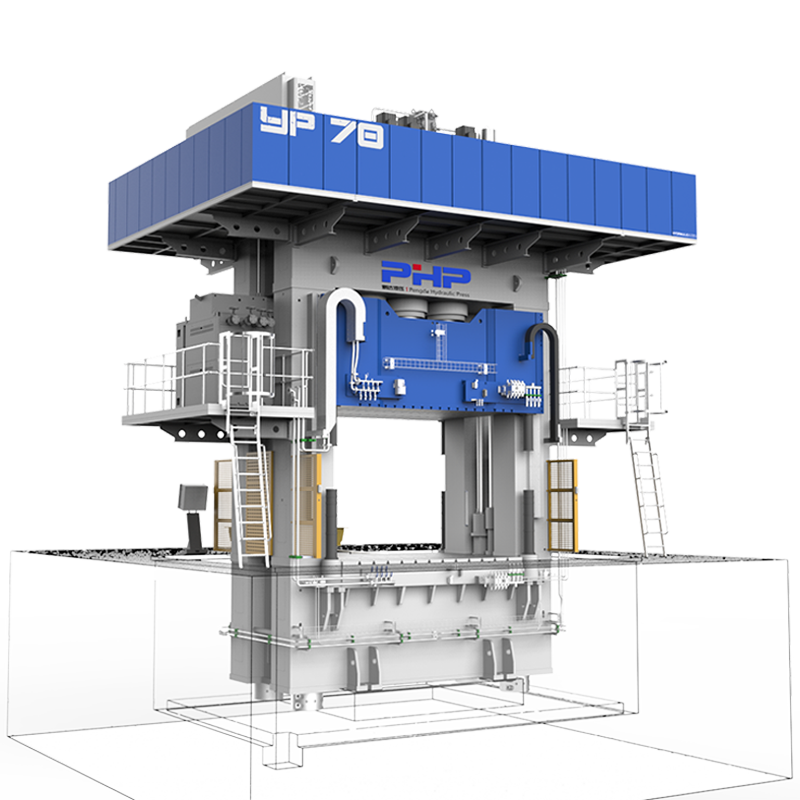

V 空间利用优势

在现代制造工厂中,设备占地面积直接影响生产线布局与投资成本。鹏达通过立体化设计提升空间利用率。

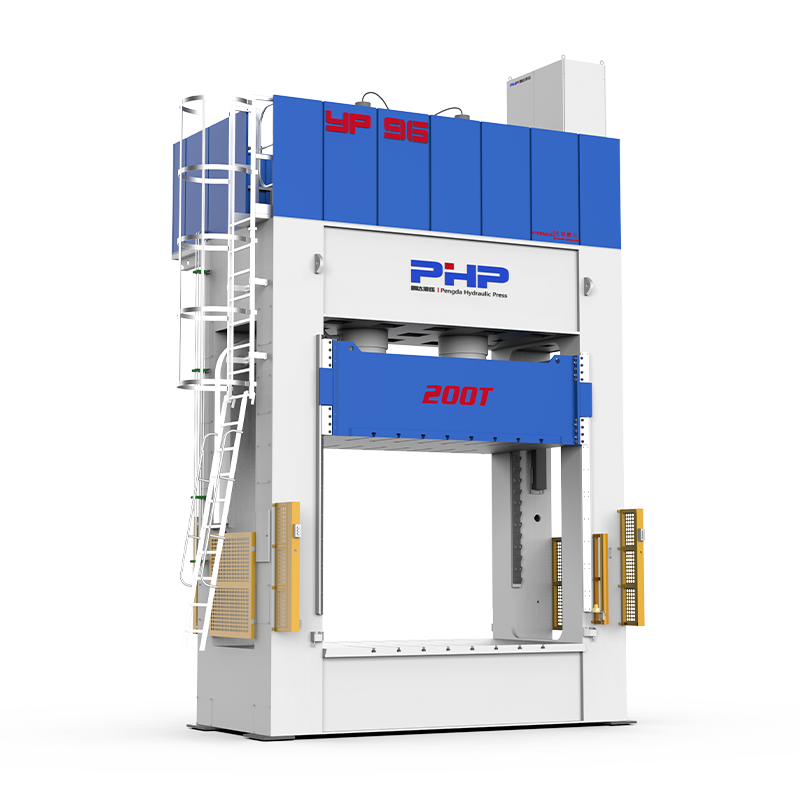

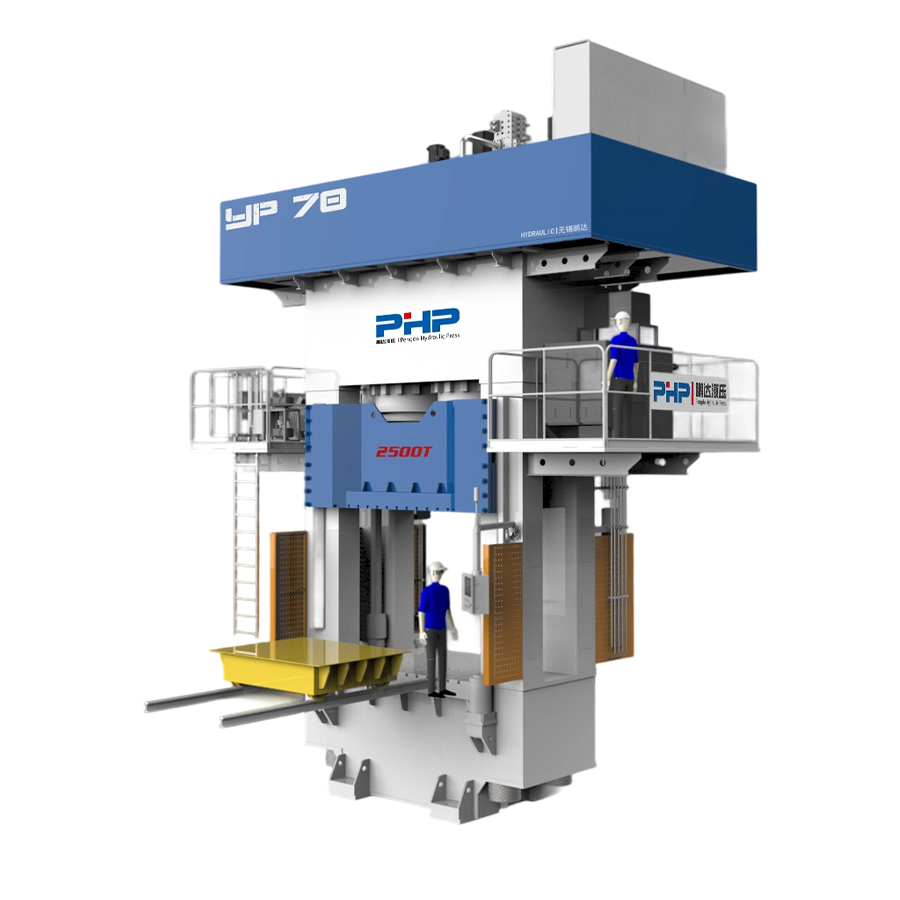

配置二层平台,可放置辅机设备

模温机、真空系统等辅助设备可集中布置于二层平台,提高生产线集成度。

液压站与电柜上置布局

减少地面占用,使设备更适合空间有限的生产环境。

通过立体化结构设计与功能集成布局,设备不仅减少了地面占用面积,也使生产线规划更加灵活。辅机与主机的一体化布置,能够缩短管路和电缆路径,提高系统响应效率,同时为企业在后续扩产或工艺升级时预留空间。这种空间优化设计有助于提升工厂整体利用率,并降低基础设施投入成本。

VI 操作便捷性优势

随着设备自动化程度提升,操作便捷性成为提高生产效率的重要因素。鹏达在控制系统中融入多项智能功能,降低操作难度。

- 一键过滤功能:系统自动循环过滤油液,减少人工维护工作量。

- 一键泄压功能:通过触摸屏快速释放高压,提高换模效率。

- 一键回吹功能:自动回收模具内导热油,减少能源浪费。

智能化操作功能的引入,使设备从“依赖经验操作”逐步转向“流程化、标准化操作”。操作人员通过触摸屏即可完成多项维护与调整工作,不仅提高了生产效率,也降低了人为误操作风险。同时,设备维护流程更加清晰,可显著缩短停机时间,提升生产线整体运行效率与管理水平。

VII 功能拓展与工艺适配能力

不同复合材料工艺对设备的要求差异较大,设备的可扩展性成为重要竞争力。鹏达提供多种选配系统以适应不同生产需求。

- 四角调平系统:提升成型精度,适用于薄壁制品。

- 模温机加热系统:保证成型温度稳定。

- 抽真空系统:提高制品致密度与质量。

- 环保系统:满足现代制造对环保与安全的要求。

复合材料成型工艺种类多、应用场景差异大,对设备适配能力提出了更高要求。通过模块化选配设计,设备可根据不同产品与工艺需求进行灵活配置,使设备在不同项目中保持较高的适用性与延展性。这种可扩展能力不仅提升设备使用价值,也为企业未来的工艺升级与产能扩展提供了可靠基础。

复合材料液压机的竞争,已从单一吨位和参数逐步转向系统能力与综合性能的竞争。鹏达通过在节能设计、安全体系、管路工艺、结构稳定性及智能控制等方面持续优化,使设备在实际生产环境中具备更高的可靠性与适用性。

未来,鹏达将继续围绕复合材料成型工艺的发展需求,不断提升装备技术水平,为全球客户提供更加高效、稳定且可持续的液压成型解决方案。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский