想要选择合适的SMC压机吨位,首先要明确SMC产品的成型压力,然后在此基础上,根据液压机的使用规范,选择合适的SMC压机吨位。

1. 什么是SMC产品的成型压力?

SMC(Sheet Molding Compound)产品的成型压力本质上就是将SMC模具放入SMC液压机里后,维持模具闭合并将SMC片材在模腔内通过加热流动、填充并压实,最终形成产品所需的压力。

2. 如何快速计算SMC产品的成型压力?

SMC产品成型压力的快速计算公式:

F = P × S

注释:

① F:SMC产品模压成型所需要的压力(吨)

② P:SMC产品单位面积的成型压力(吨)

由于材料的配比不同,导致不同的SMC产品的成型压力有所不同,通常每平方为600吨~1200吨。一般来说,压力越大,最终产品的表面质量越好。

③ S:SMC产品的投影面积(m²)

最终产品的投影面积,包括型芯占位与流道/流道投影,并扣除产品中无料的开孔面积。由于最终在选择SMC压机的吨位时需要考虑适当的安全系数,因此在快速计算产品的投影面积时,开孔面积可以忽略不计,大面积开孔除外。

3. SMC压机的吨位选择

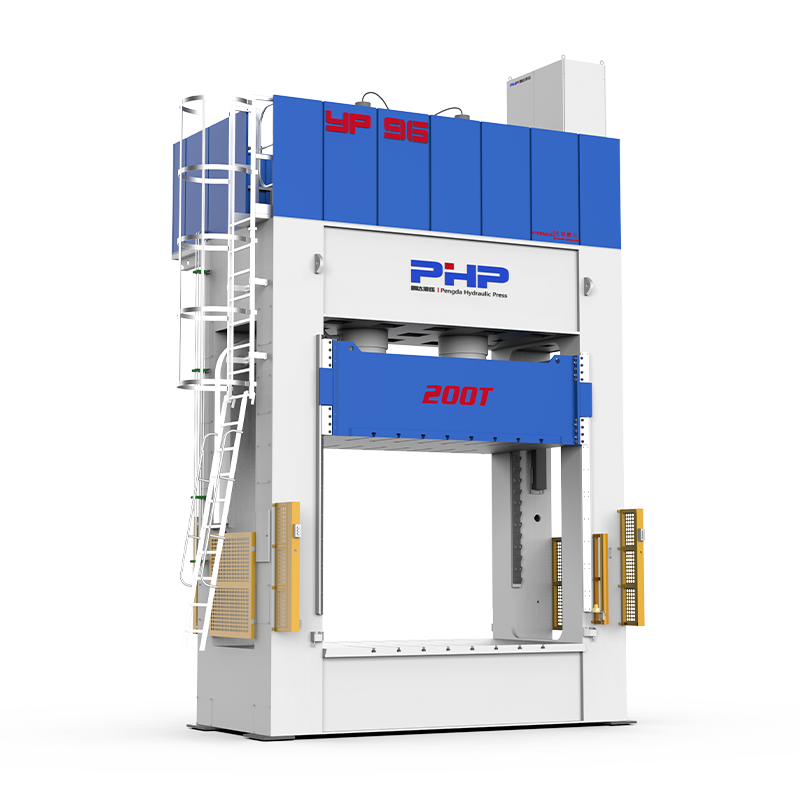

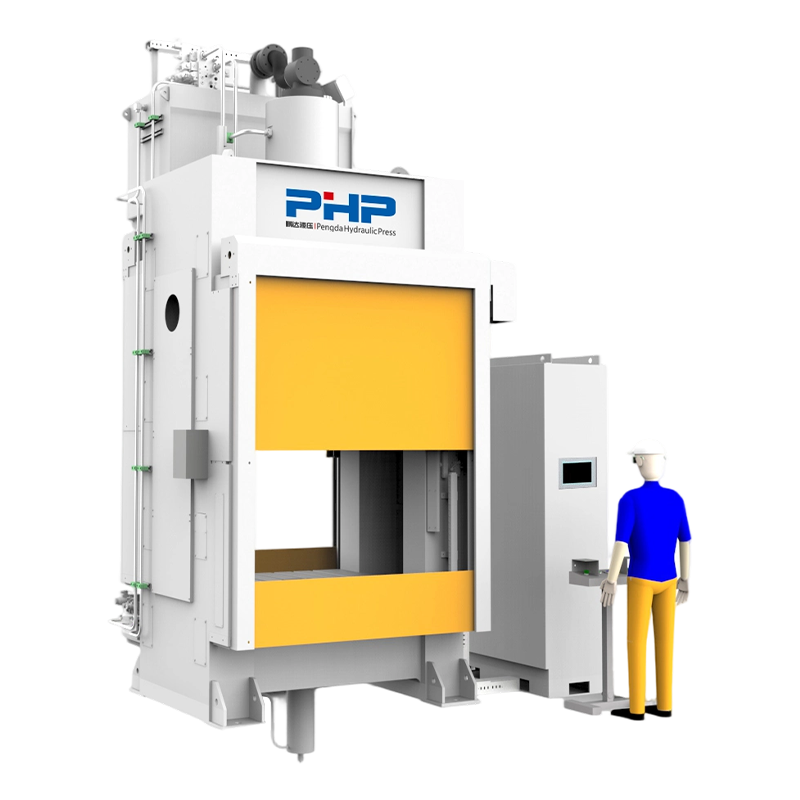

通过计算得出的产品压力,就可以根据液压机的使用规范,推断选择正确的压机吨位。

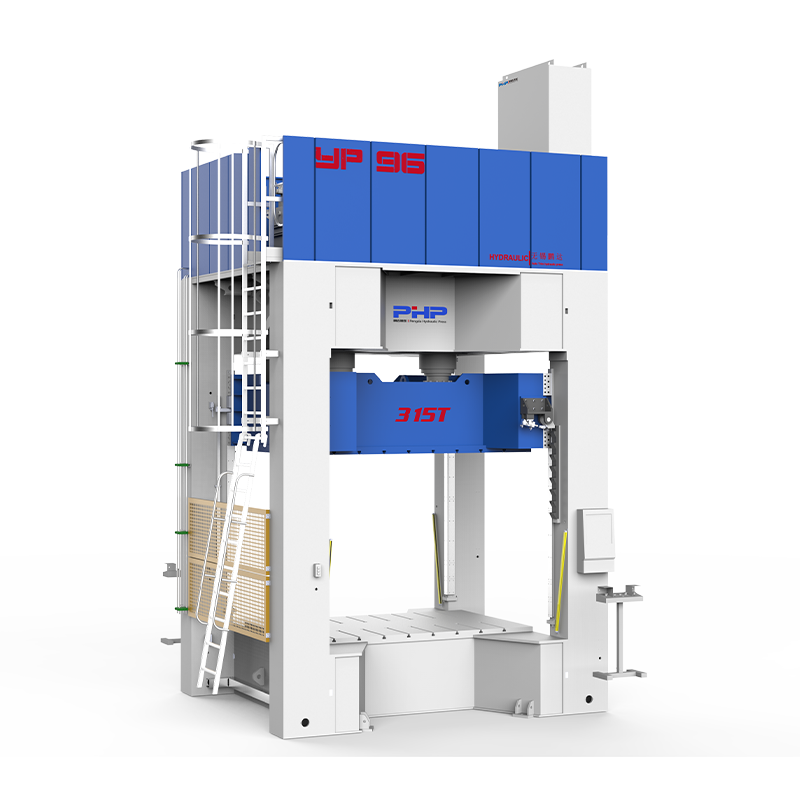

通常,一台液压机可以长期稳定使用的压力范围为满吨位的20%~80%。因此,当计算得出产品的成型压力后,在选择液压机时需要放20%左右的余量,同时尽可能选择行业标准参数。譬如,计算得出的成型压力为800吨时,选择1000吨的液压机较为合适。

4. 完整计算步骤

① 量取或绘出零件在模具开口方向的投影面积 S(m²)。注意:若零件有多个分型面或多腔模,应按总投影面积(各腔相加)计算。

② 选择或估算成型压力 p(吨或Pa或MPa):一般可从材料供应商、工艺手册或同类工件经验得到。SMC 的成型压力受配方、预热温度、厚度、纤维含量与流动特性影响很大。

③ 代入公式得出成型压力(吨或N)。

④ 加安全系数(通常取 1.1 ~ 1.3,视不确定性与模具结构而定),得到设计合力。

⑤ 将合力除以 9,806.65 得到所需压机吨位(t)。

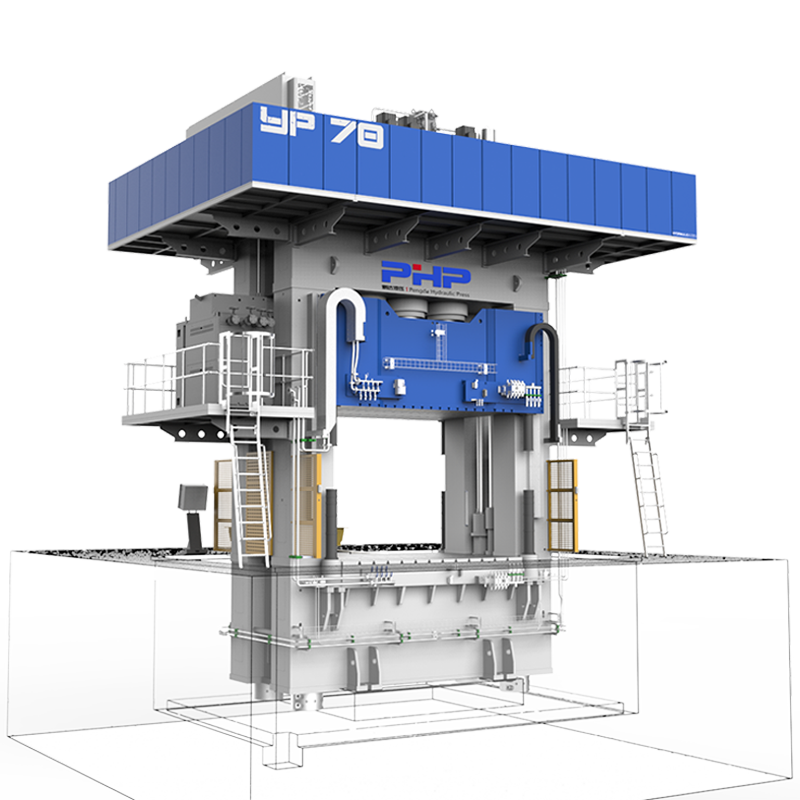

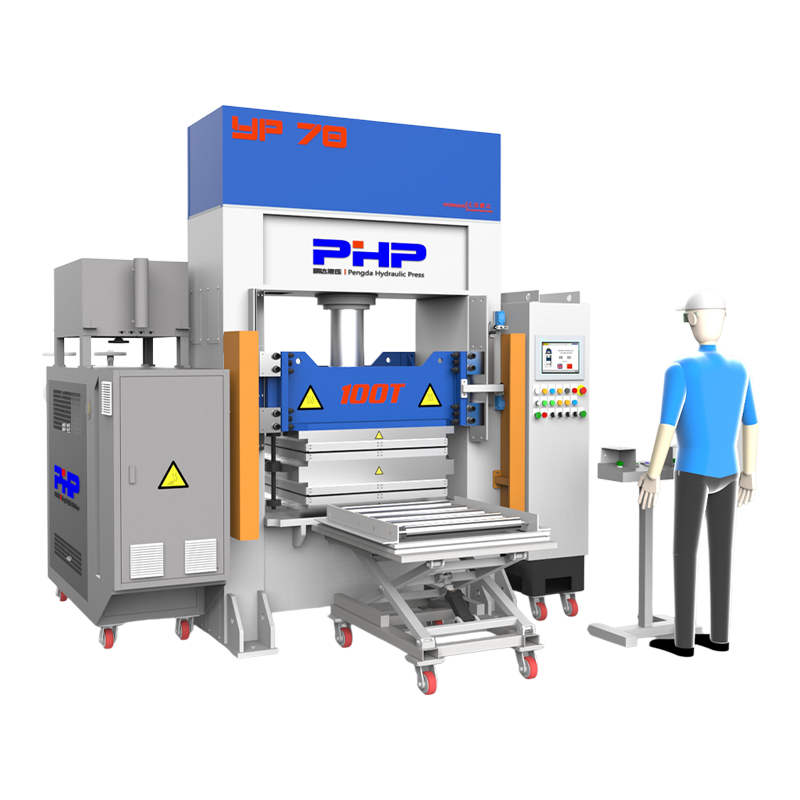

⑥ 选压机时还要考虑:模具最大开启高度、行程、加热/冷却要求、保压时间与油路响应等。

5. 注意事项

① 投影面积的定义:使用零件在分型面上的最大投影面积(包括流道和将产生闪边的面积),对中空或有大开孔的零件要扣除无料区域。但快速计算时可以忽略开孔面积。

② 成型压力的选择:不是越大越好;过高会造成模具损伤、过多的闪、表面缺陷或材料过度流动。应以能填充并达到目标厚度/密实度为准。

③ 材料与温度对压力的影响:材料在不同温度下黏度与伸展阻力差异大,预热温度、模温、纤维/填料含量都会显著改变所需压力。

④ 安全裕度:实际选型常加 10%~30% 作为裕度以覆盖工艺波动和模具摩擦等因素。

⑤ 单位换算:工程现场常用 psi、bar、kgf/cm²、ton 等混合单位,计算时务必换算到同一体系以免出错。

6. 行业常见成型压力范围(供参考)

|

行业 |

产品案例 |

参考吨位 |

|

电气行业 |

变压器壳、电气箱等 |

600-700吨 |

|

城市建设 |

窨井盖、水箱板、垃圾桶、格栅板 |

600 - 700吨 |

|

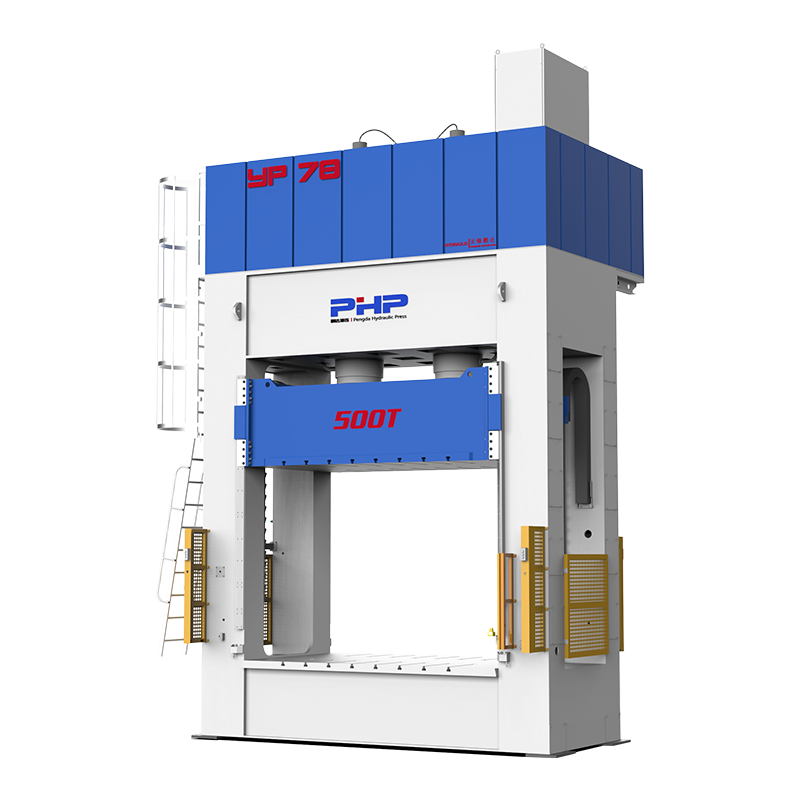

轨道交通 |

卡车部件、轨道门窗等 |

800-1000吨 |

|

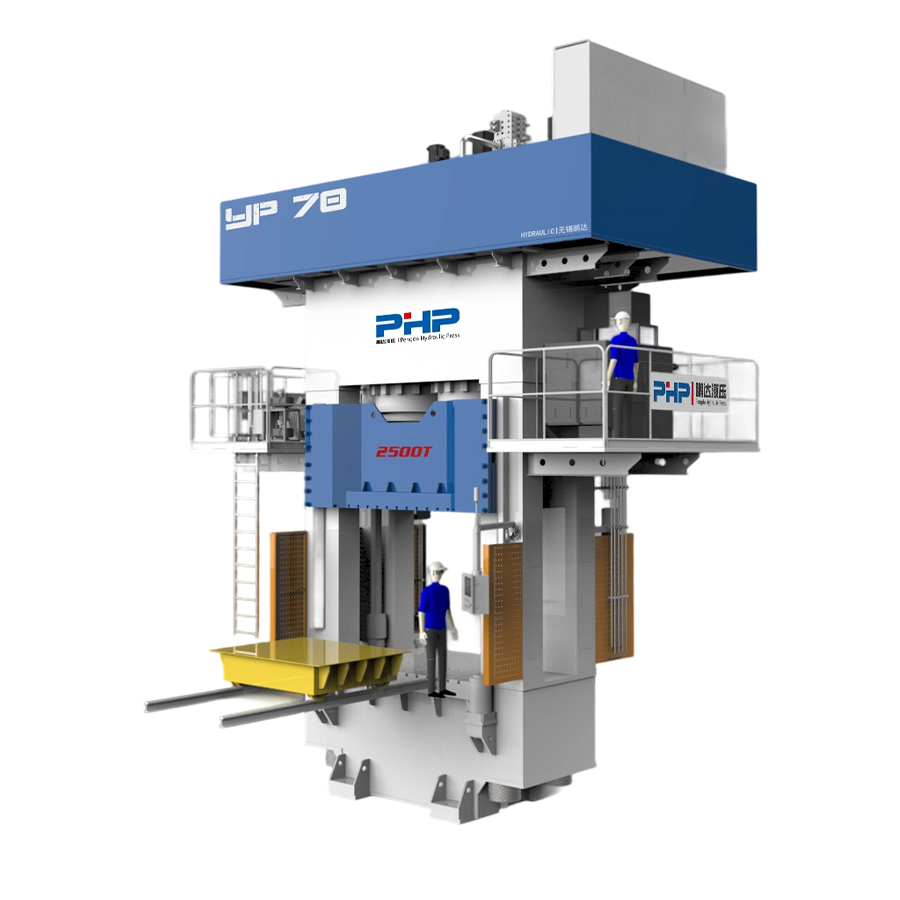

新能源汽车 |

电池壳、储能箱等 |

800-1000吨 |

|

乘用车 |

高端车系部件 |

1000-1200吨 |

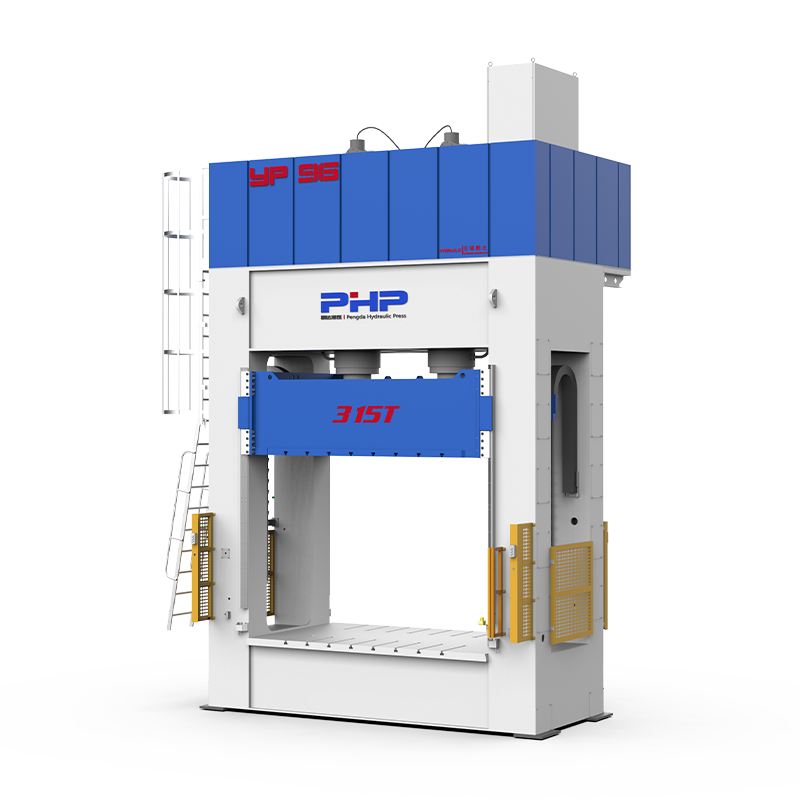

7. 示例计算

假设:零件投影面积为5000 cm²,工艺确定平均成型压力为5Mpa。(注意:这是示例值,实际取材质和工艺决定)。则:

P=5*106Pa

S=5000/10000=0.5m2

F=P*S=5*106*0.5=2.5*106 N

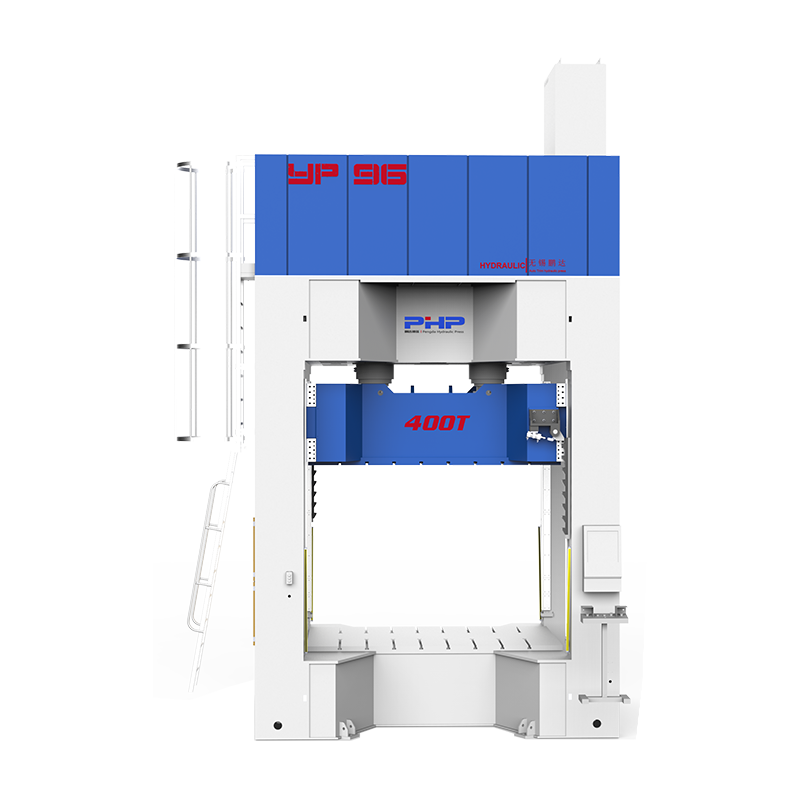

F=2.5*106 N/9806.65 ≈255吨

由于:

255/315≈81%

255/400≈64%

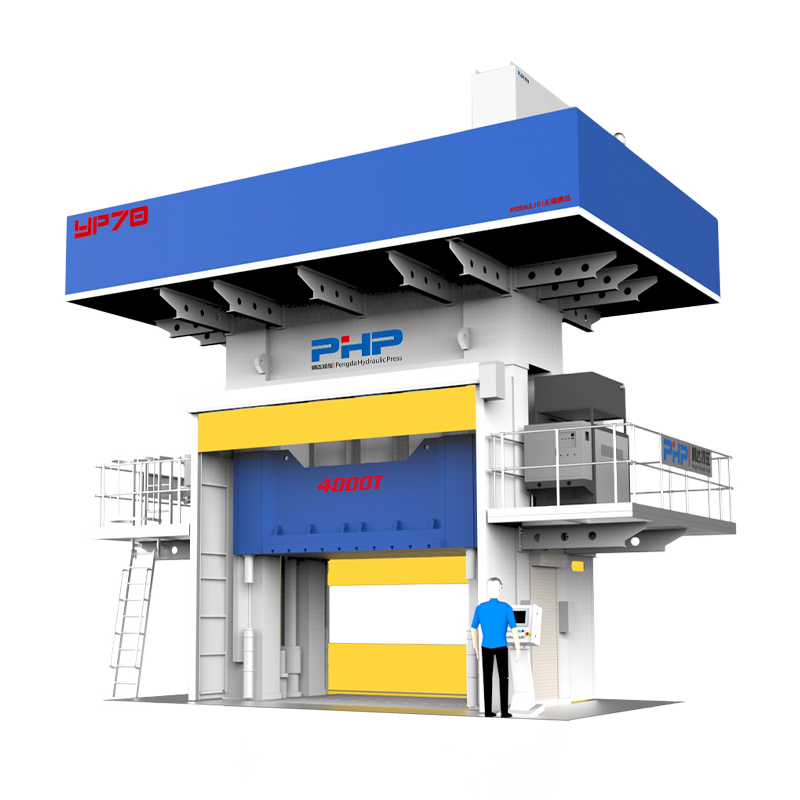

因此在选择SMC压机时,400吨压机最为合适。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский