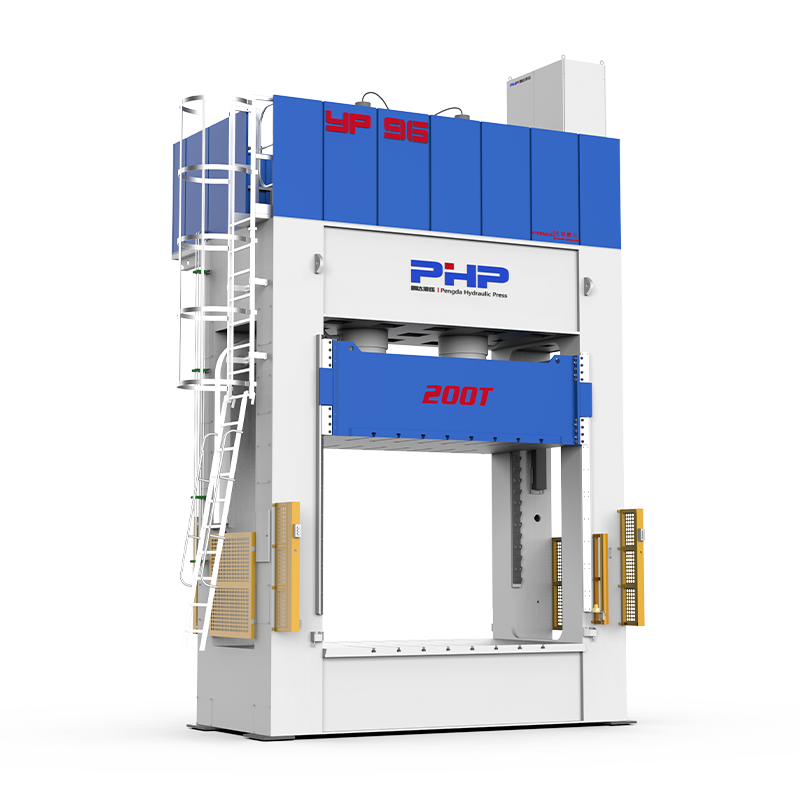

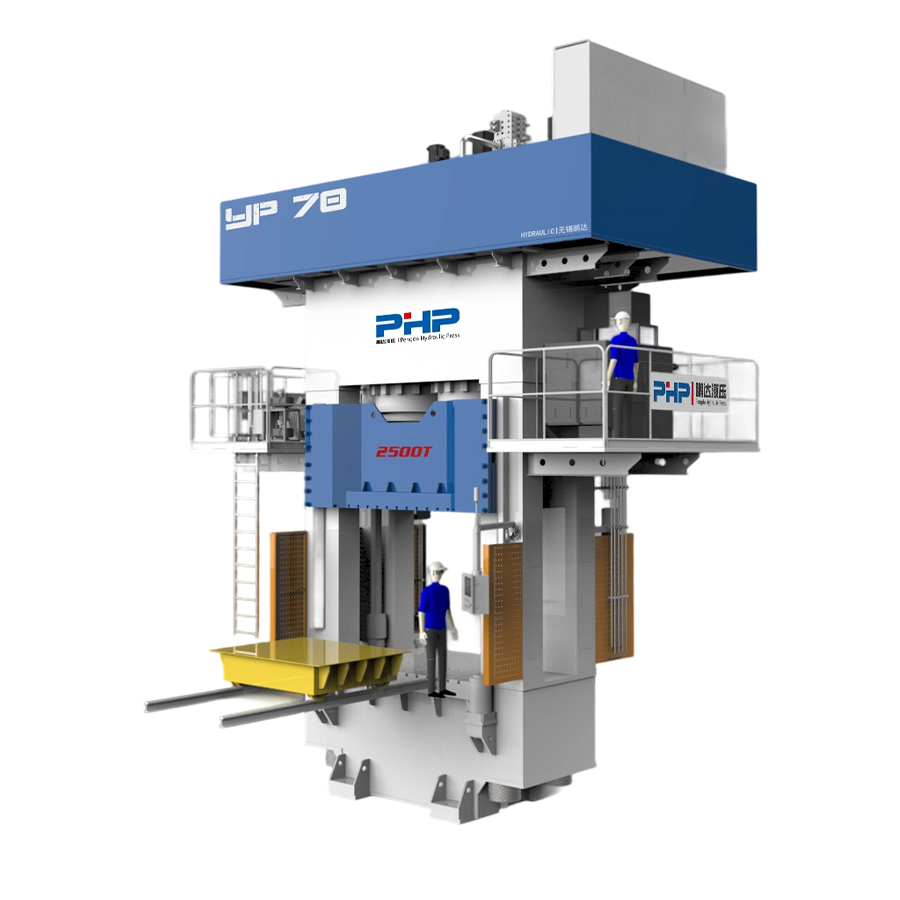

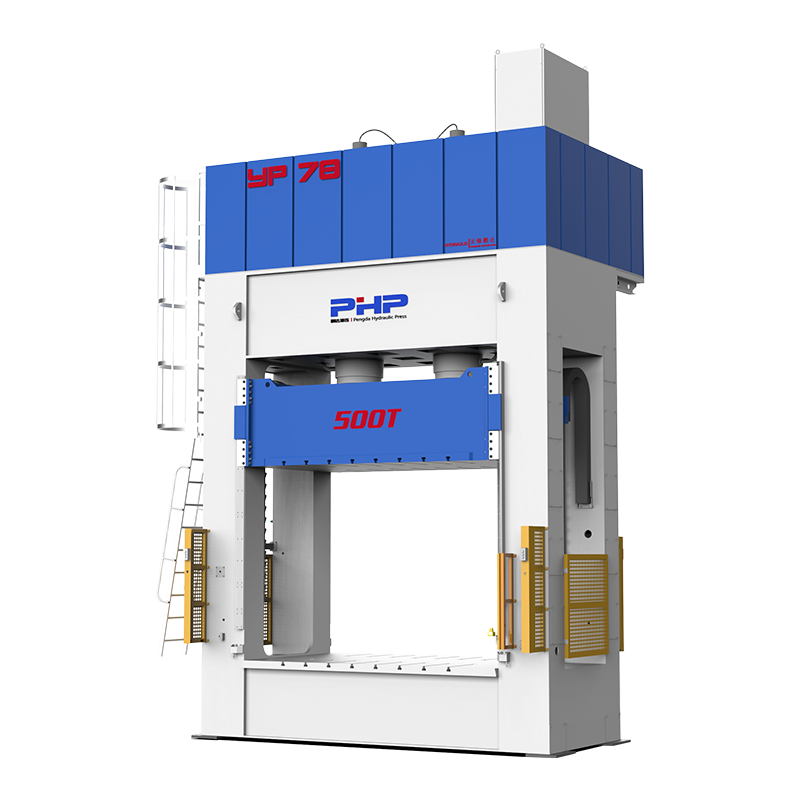

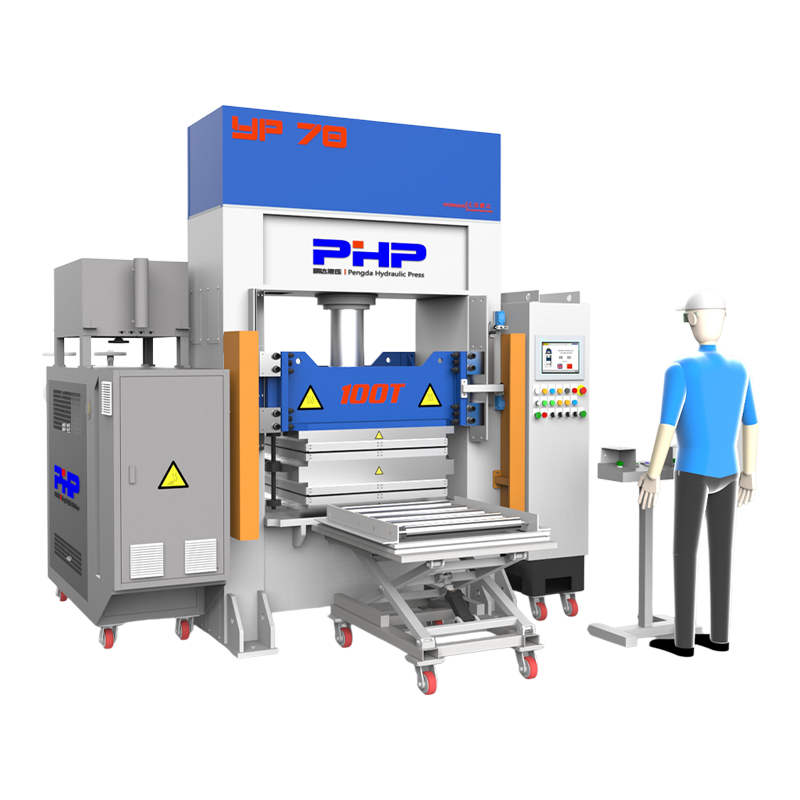

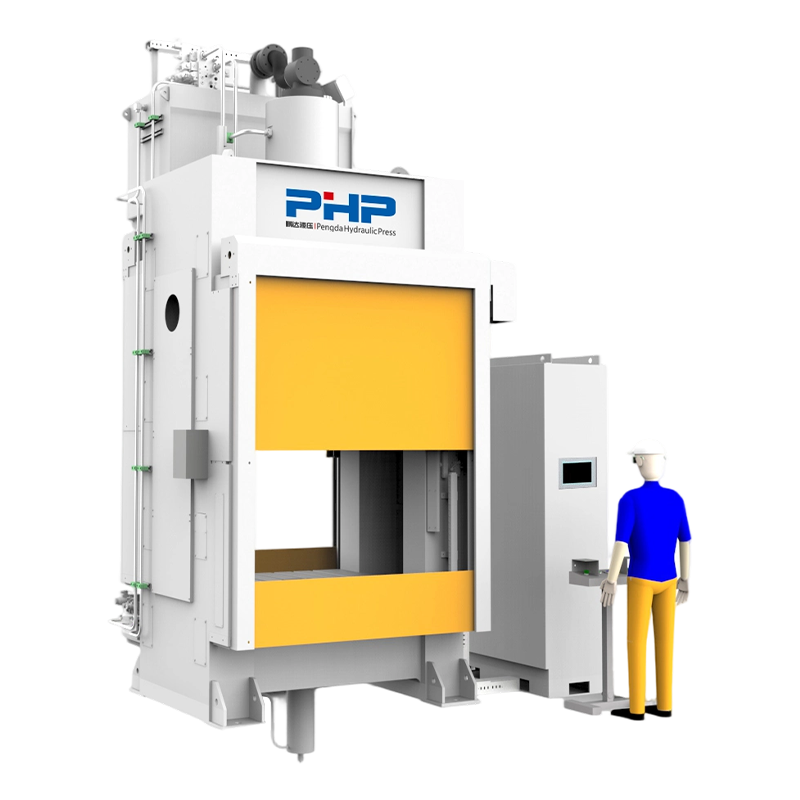

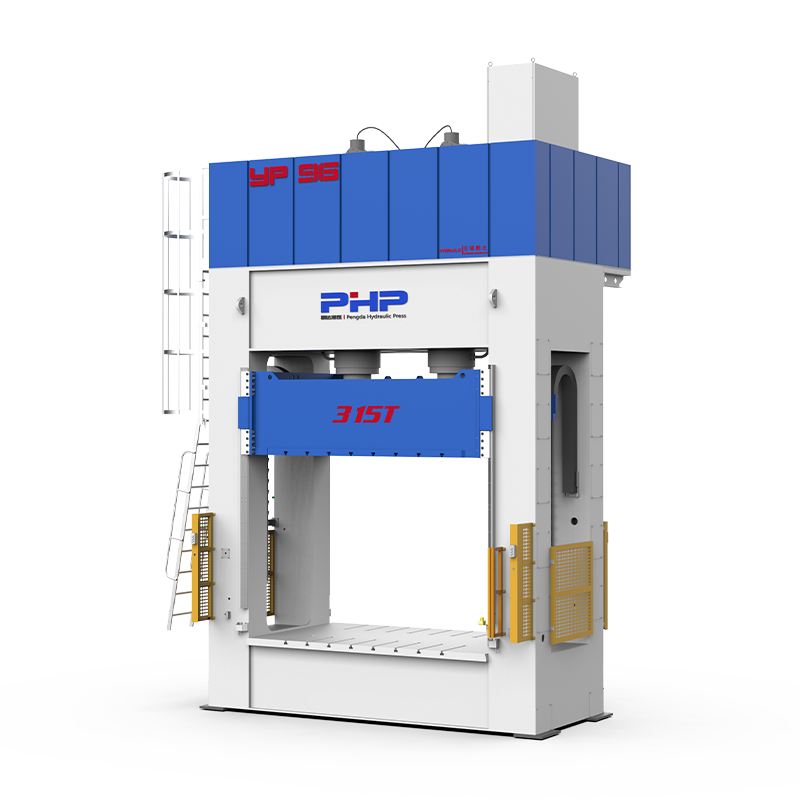

在液压机的设计中,滑动导向系统的选择直接影响设备的性能、精度和使用寿命。目前,市场更喜欢框架压力机而不是四柱压力机。主要原因之一是框架压力机使用的导轨可以使压力机在运行过程中长时间保持稳定,其性能远远超过使用沿柱滑动的导套的传统四柱压力机。

1. 指导准确性

导轨设计在引导精度方面具有显着优势。该设计通过精确调节滑块上的推拉螺钉来实现精确控制。滑块可以在上下运动过程中保持极高的直线度。精度是导轨的真正优势。只需调整螺钉即可实现精确控制。柱子的直线滑动设计接触面积较小,通常只有几个线性接触点,导致引导精度降低。长期使用后,磨损会进一步加剧准确性的丧失。

2. 调整方便

导轨调节系统的设计用户友好。操作员可以在设备完全组装时操作螺钉以实现精度调整,而无需拆卸任何主要部件,这大大简化了调试过程。

相比之下,柱直滑动结构的调节工作量较大,通常需要拆卸液压机的顶部结构才能进入调节机构,既耗时又费力。

3. 服务寿命

导轨表面经过硬化或涂层处理,具有优异的耐磨性;倾斜的表面结构还可以分散磨损,延长使用寿命。

实际情况下,45°倾斜导轨在正常使用和维护条件下的使用寿命一般超过10年。

柱直接滑动系统的使用寿命瓶颈是显而易见的。作为机体的主体结构,一旦导向面严重磨损,整个机床就必须进行大修,修复后很难恢复原来的精度。统计数据显示,立柱直接滑动液压机平均每5-7年需要维修一次立柱。

4. 经济比较

虽然导轨的初始制造成本较高,但整个生命周期成本明显较低。即使导轨表面磨损,也只需更换导轨杆,维护成本低。停机时间很短。精度保持性好,产品合格率高,质量损失减少。

柱直接滑动系统的初始投资似乎较低,但后续的维护成本却令人惊叹。每次大修都需要拆卸大量零件,停机时间很长。精度下降造成的浪费损失不容忽视。更严重的是,随着设备老化,许多用户必须提前淘汰尚未完全磨损的设备,而无需持续维护。

遮挡

在液压机的导向结构设计中,导轨与直柱滑动导轨是两种常见方案。综合来看,导轨在综合性能上更具优势,具体体现在定位精度、可调整性、使用寿命以及维护需求等方面通常有更佳的表现。因此,它已成为现代液压机的主流选择。相比之下,直柱结构虽然设计简单、成本较低,但在精度保持性和长期使用中的磨损与调整频率方面存在其固有局限。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский