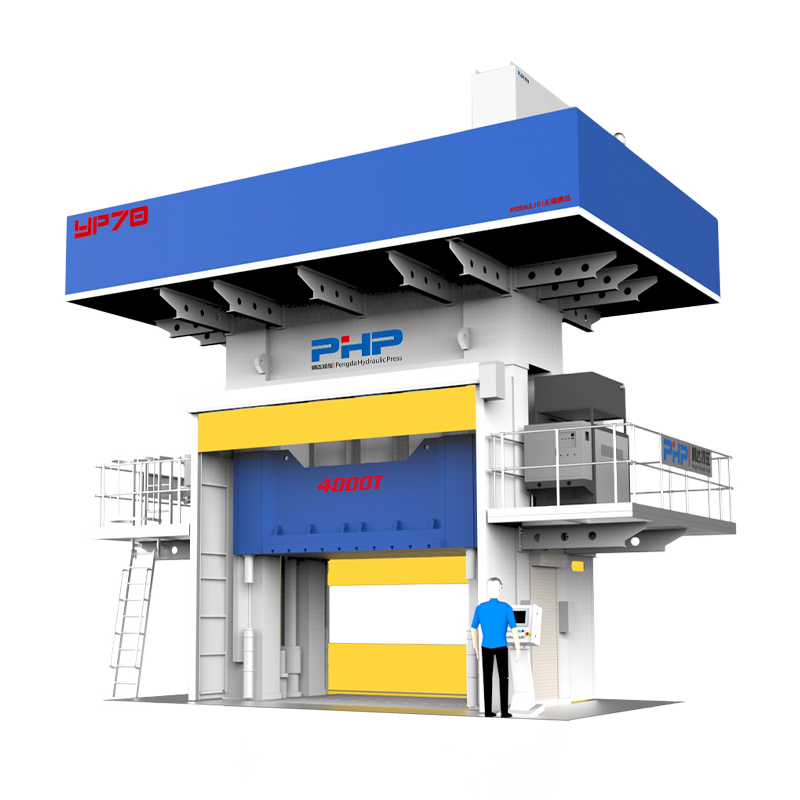

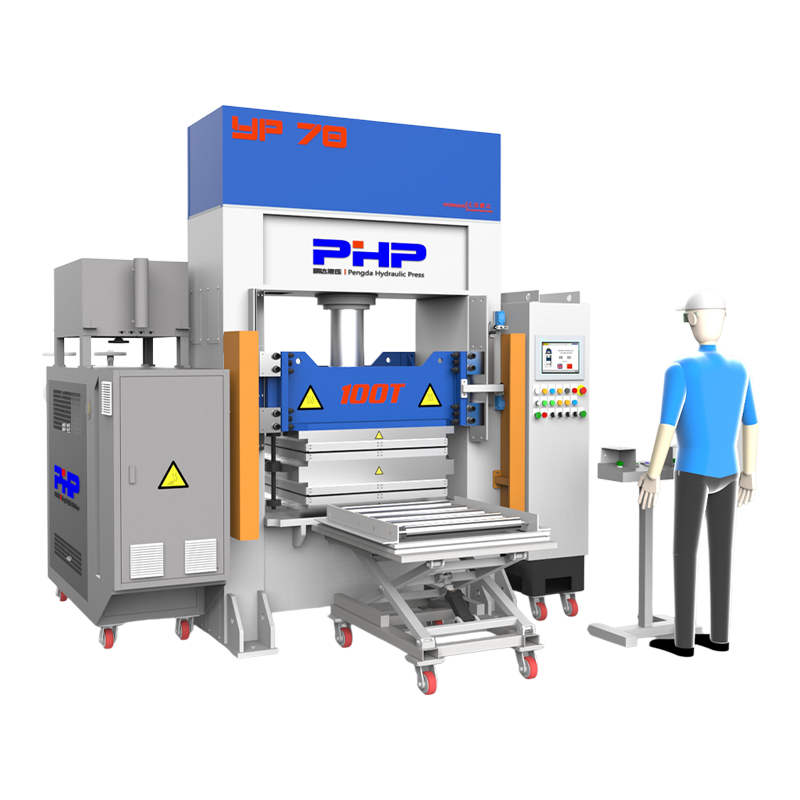

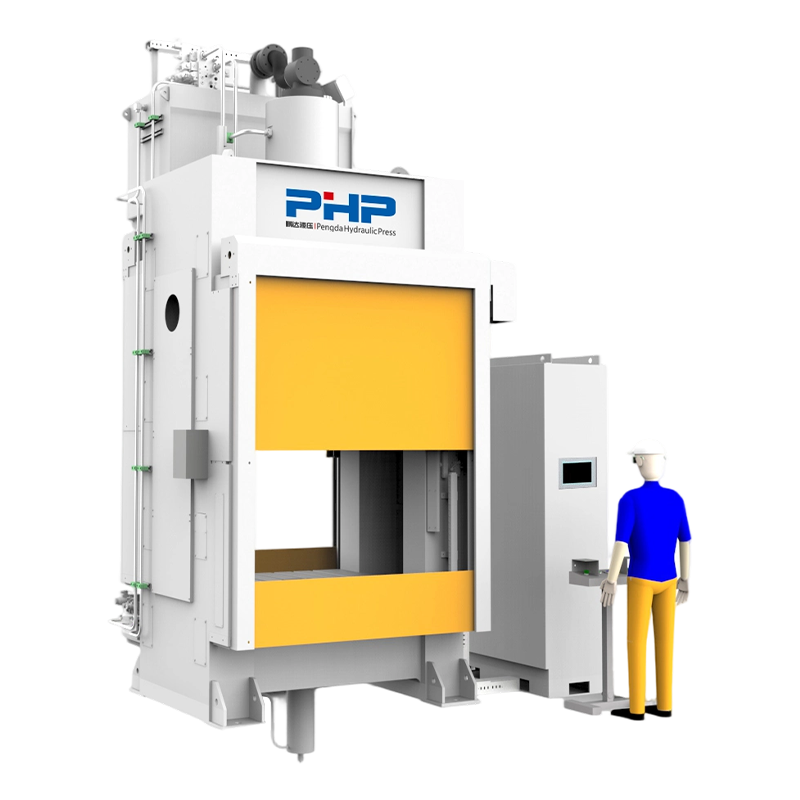

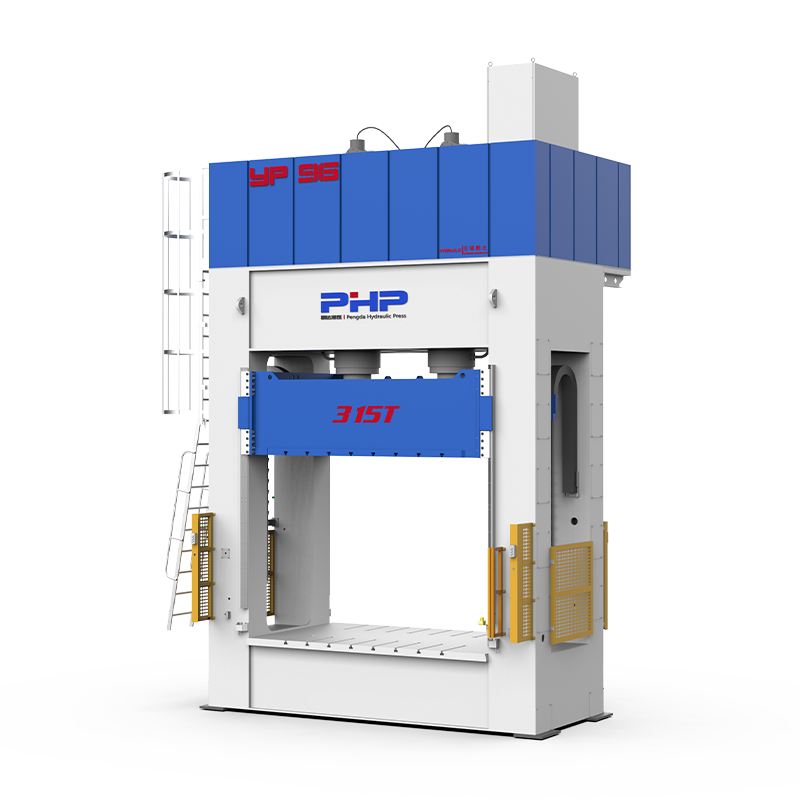

在现代工业制造中,复合材料因其轻质、高强、耐腐蚀等优点,已成为航空航天、汽车、能源、体育用品等行业的必备材料。实现高质量复合材料产品的关键因素之一是应用 复合材料压力机 。随着材料科学的发展和制造工艺的不断进步,复合材料压制技术正在发生深刻的变化。其性能和智能化水平直接决定复合材料产品的质量、生产效率和成本效益。

Content

复合材料压力机的核心原理

核心工作原理 复合材料压力机 就是通过控制加热和加压,使树脂基体和增强纤维材料充分固化、粘结,从而形成高性能的复合材料结构。在成型过程中,需要精确控制温度、压力和时间。这三个因素相互作用并直接影响材料的内部结构和力学性能。特别是在高性能航空航天材料中,即使是微小的工艺偏差也会导致材料性能的下降;因此,精确控制是复合压力机设计的核心。

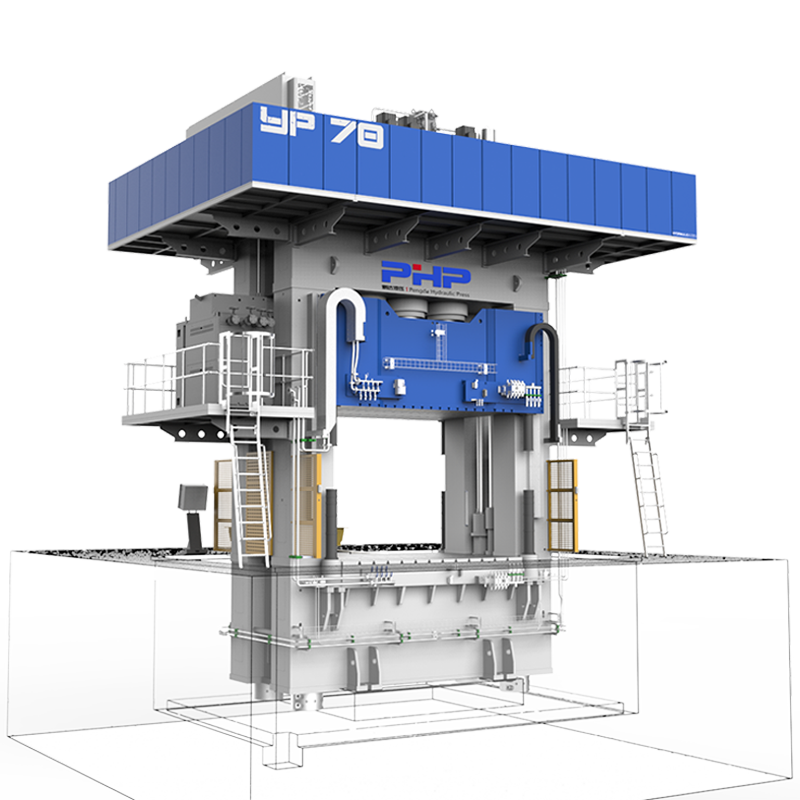

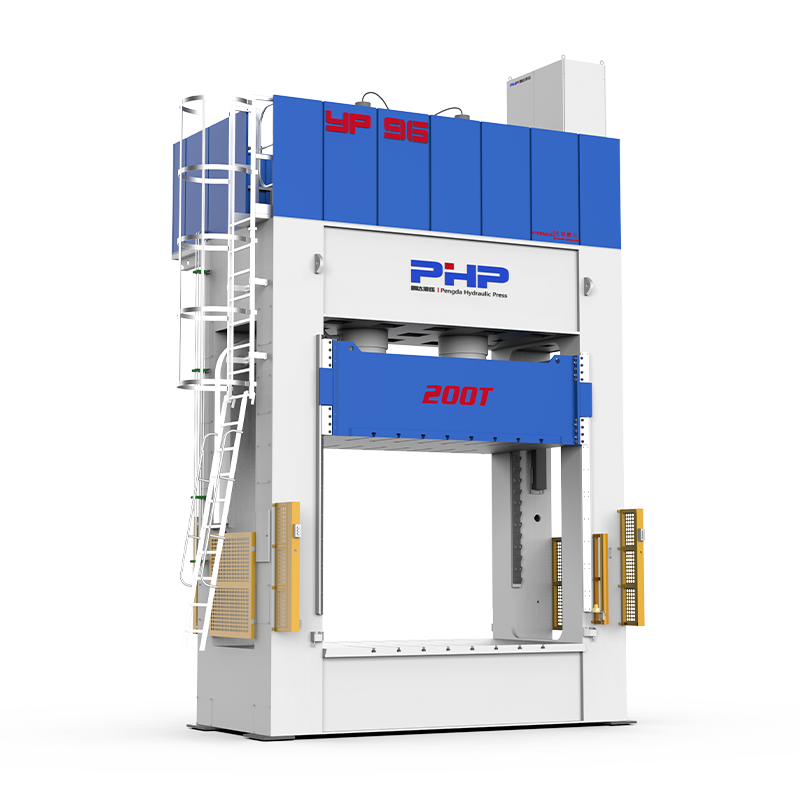

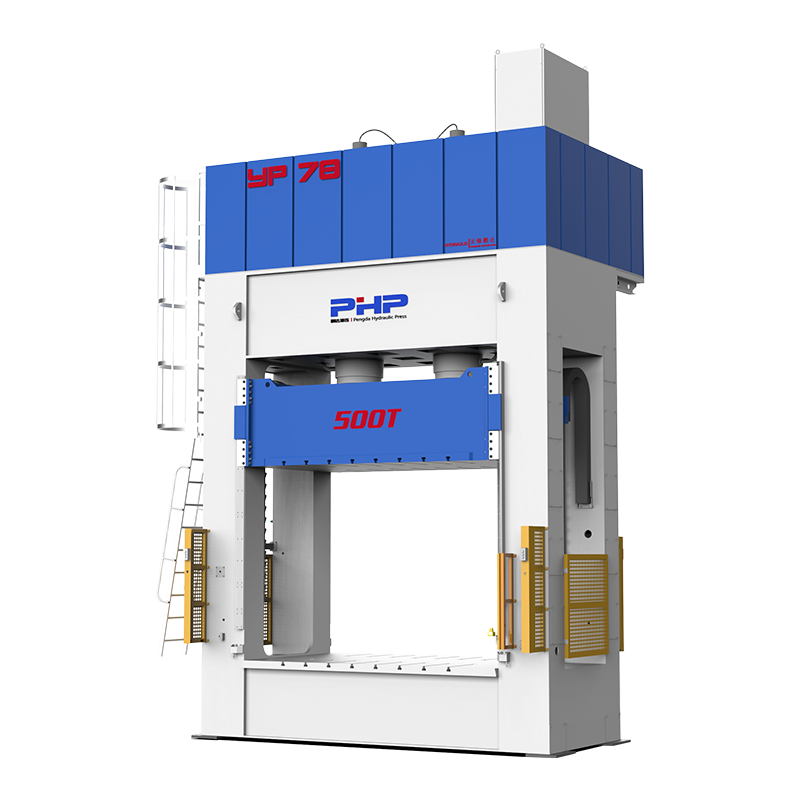

现代复合材料压力机通常采用闭环热压系统与高刚性机械结构相结合,能够承受高温高压环境,同时确保压力分布均匀。这种均匀性对于厚壁或复杂的复合材料零件尤其重要,因为任何局部应力集中都可能导致分层、气泡或树脂流动不均匀。该压力机通过模具和加热板的精确温度控制以及液压系统的闭环控制,实现成型过程的全过程管理。

科技创新与智能化发展

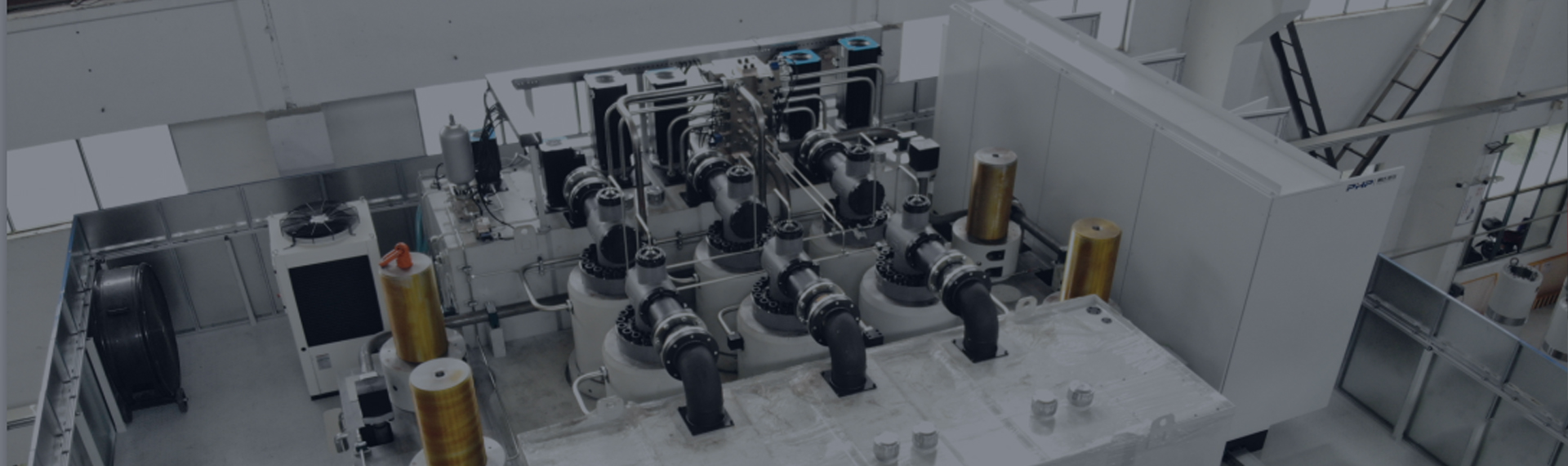

复合材料压力机 不断向智能化技术升级。现代复合材料压力机不再是简单的加热、加压装置,而是集传感器、数据采集系统、智能控制算法于一体的高端设备。通过实时监测压力、温度和变形数据,系统可以动态优化成型曲线,确保每个产品的性能一致。

智能压力机还可以实现远程监控和工艺参数记录,为生产过程中的质量跟踪和工艺改进提供可靠的数据支持。在航空航天和高端汽车制造中,这种可追溯性是确保材料安全性和可靠性的关键先决条件。智能压力机的发展不仅提高了生产效率,还减少了人为干预和操作风险,使复合材料制造更加高效和精准。

材料适应性和工艺多样性

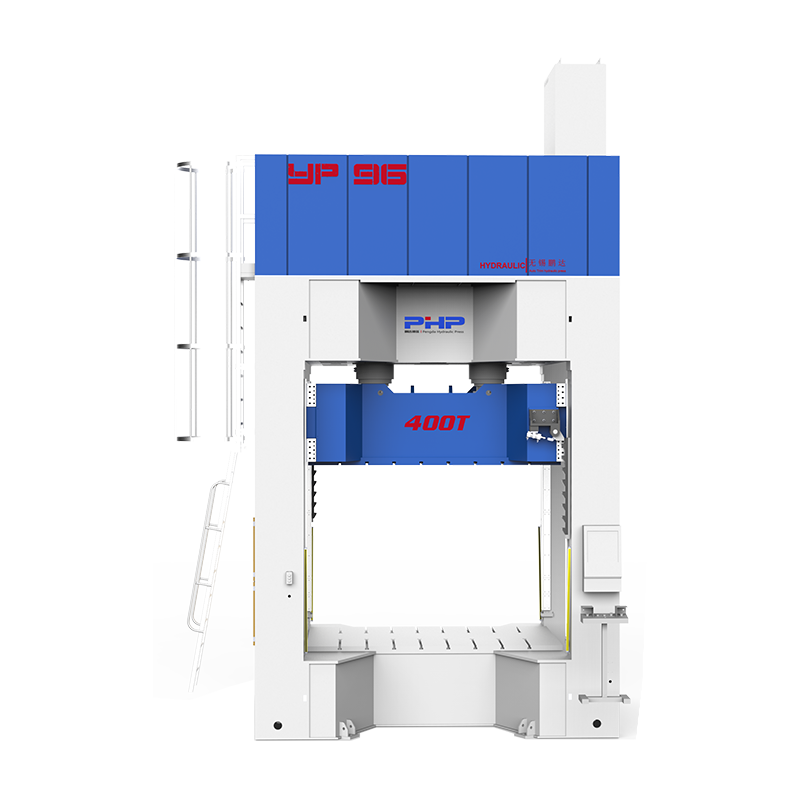

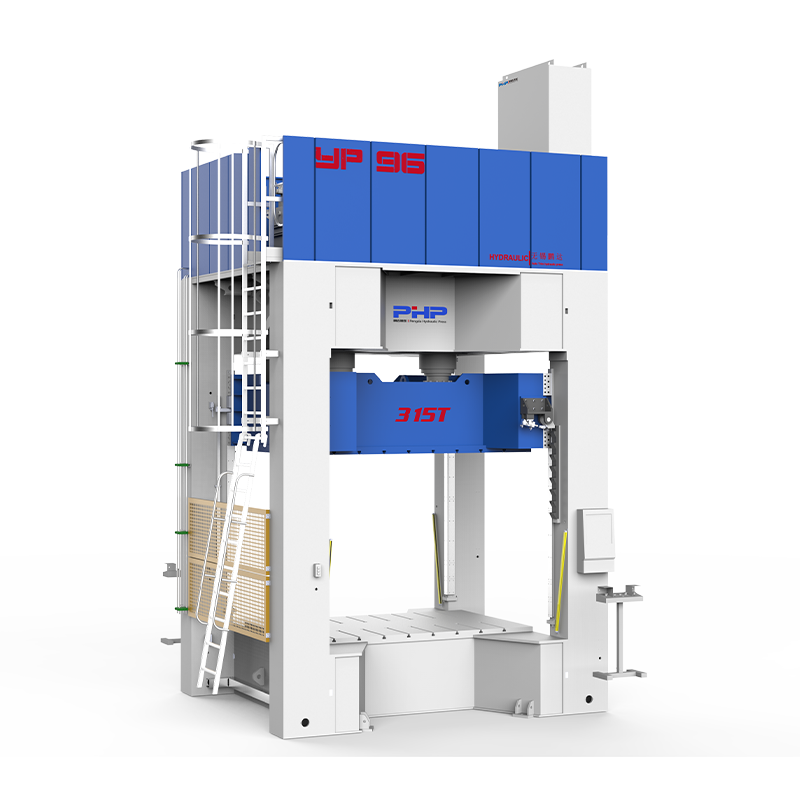

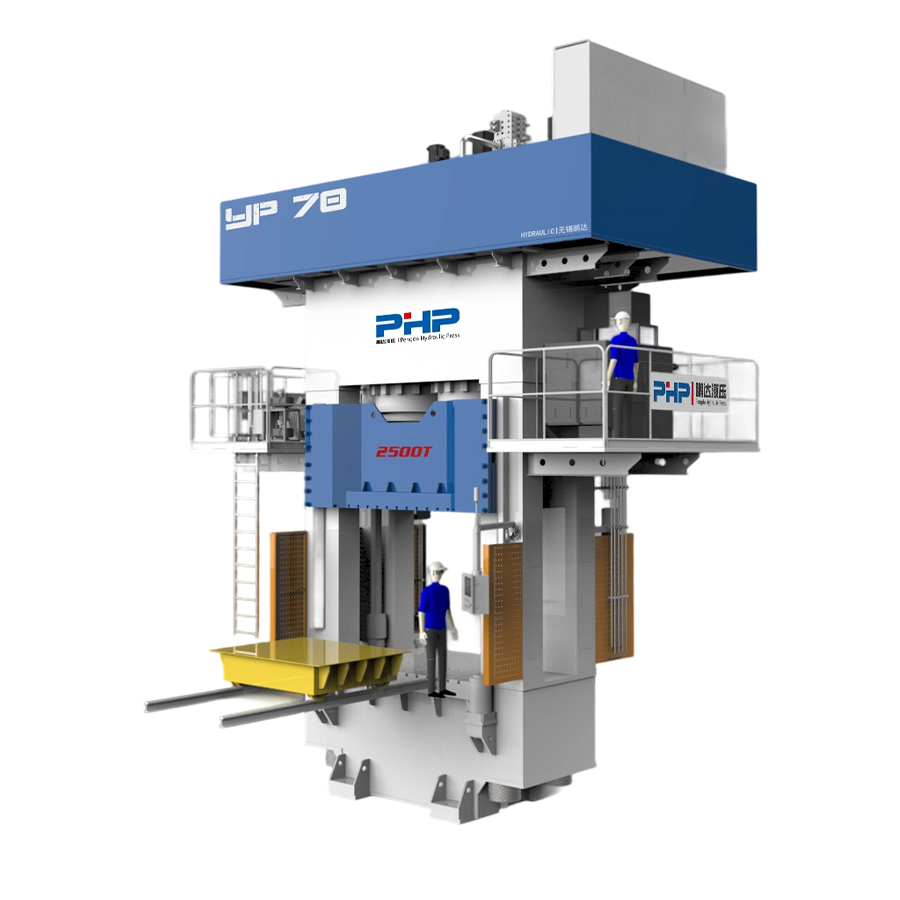

另一个显着优势 复合材料压力机 在于它们对各种复合材料体系的适应性。从传统的碳纤维增强树脂到高性能热固性或热塑性复合材料,现代压力机可以满足各种材料的热和机械要求。这种多功能性使制造商能够在同一设备上生产具有不同性能水平和结构复杂性的复合材料零件,从而提高设备利用率和经济效益。

在实际生产中,复合材料零件的厚度、纤维铺层取向和模具形状都对冲压性能提出了挑战。高端复合材料压力机通过模块化设计、可调模具、多区温控技术,实现复杂结构的精密成型。这种灵活性不仅扩大了复合材料的应用范围,而且推动了新型轻质结构的发展。

安全与环保表现

复合材料压力机 在高温高压环境下工作,其安全设计至关重要。现代设备在液压系统、温控系统、机械结构等方面均采用严格的安全冗余设计,确保异常情况下自动停机,保护操作人员和模具安全。同时,随着环保法规日益严格,复合材料制造商要求设备具有节能、低排放的特点。新一代复合压力机通过优化加热效率、回收余热、减少能源浪费,实现了环保与性能的平衡。

应用前景及行业趋势

复合材料市场的快速增长对复合材料提出了更高的要求 复合材料压力机 。从航空航天的大型机身结构到新能源汽车的轻量化车身,甚至高性能体育用品,复合材料正在广泛取代传统金属材料。高效、智能、可靠的复合材料压力机是这一趋势的核心支撑。未来,随着材料创新和自动化技术的发展,复合材料压力机将进一步向更高速度、更高精度、全流程数字化方向发展。

行业对模块化和可扩展设备的需求也在不断增加。这意味着未来的压力机不仅要满足单一工艺的高性能要求,还要能够灵活处理多样化的生产任务,从而增强制造系统的整体竞争力。

FAQ(常见问题)

Q1:复合材料压力机是否适合所有类型的复合材料?

A1:现代压力机在材料适应性方面非常通用,但具体性能取决于设备的温度控制范围、压力等级和模具设计。一些高温、高性能复合材料可能需要专门的设备或特殊的修改。

Q3:智能压力机的主要优点是什么?

A2:智能压力机可以实时监控工艺参数,自动优化成型曲线,并记录数据以便追溯。这显着提高了产品一致性和生产效率,同时降低了运营风险。

Q3:复合材料压机对环保有哪些贡献?

A3:现代设备通过提高加热效率、回收余热、减少能源消耗来实现节能环保的目标,同时也减少生产过程中潜在的废气排放和资源浪费。

Q4:复合材料压机未来的发展趋势是什么?

A4:未来的发展将进一步智能化、数字化、模块化,实现高速、高精度、低能耗,同时适应各种材质、复杂结构的生产需求。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский