在现代制造业中, 热塑性塑料压机 已成为各个工业领域不可或缺的核心工具。随着材料科学的发展和加工技术的不断优化,热塑性塑料的应用范围不断扩大,从汽车和航空航天到电子和消费品制造,其影响力日益显着。

Content

热塑性成型设备工作原理

热塑性成型设备的核心在于将塑料材料在高温下加热至可塑状态,然后通过压力或模具成型工艺成型为最终产品。该过程涉及三个关键阶段:热传导、材料流动以及冷却和凝固。设备精确控制温度和压力,保证热塑性塑料在短时间内均匀受热,同时保持模具内表面的光滑度和均匀性,从而保证产品的精度和表面质量。

在工艺实施方面,热塑性成型设备通常配备高精度加热板和压力系统。加热板可根据材料特性调节温度梯度,保证塑料分子在加热过程中可控流动和重新排列。压力系统施加均匀的机械力,确保材料完全符合模具轮廓,实现复杂几何形状的成型。冷却过程同样重要,快速冷却可锁定材料的形状并防止热膨胀和收缩引起的翘曲或应力集中。

设备结构及核心部件分析

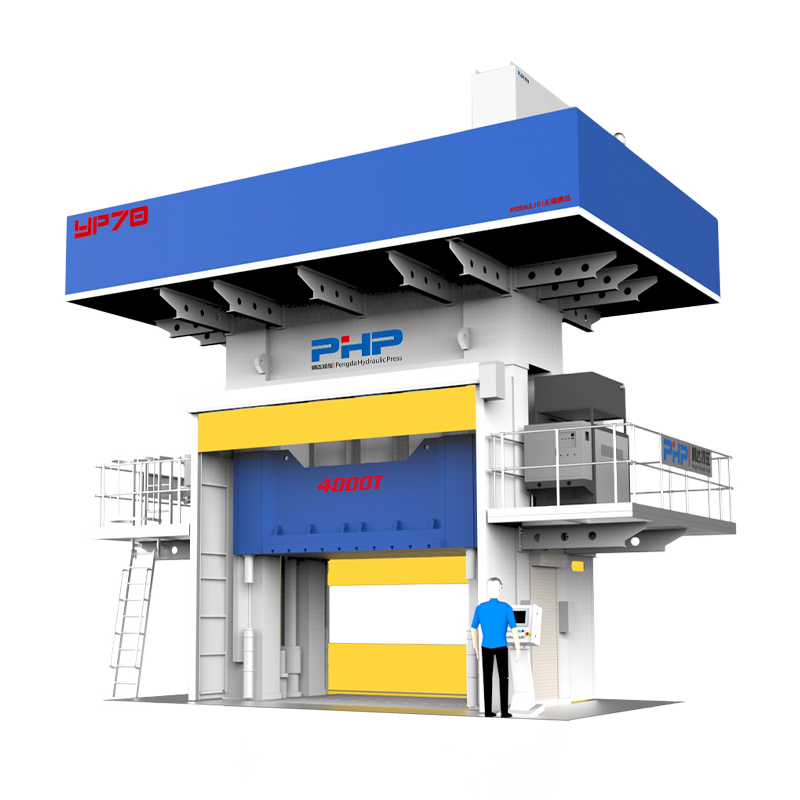

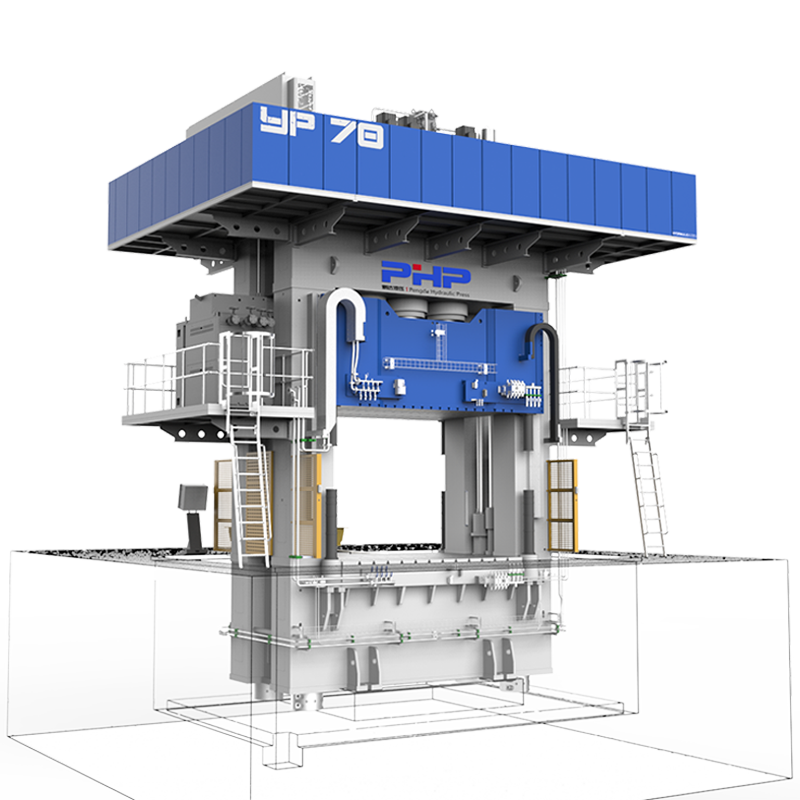

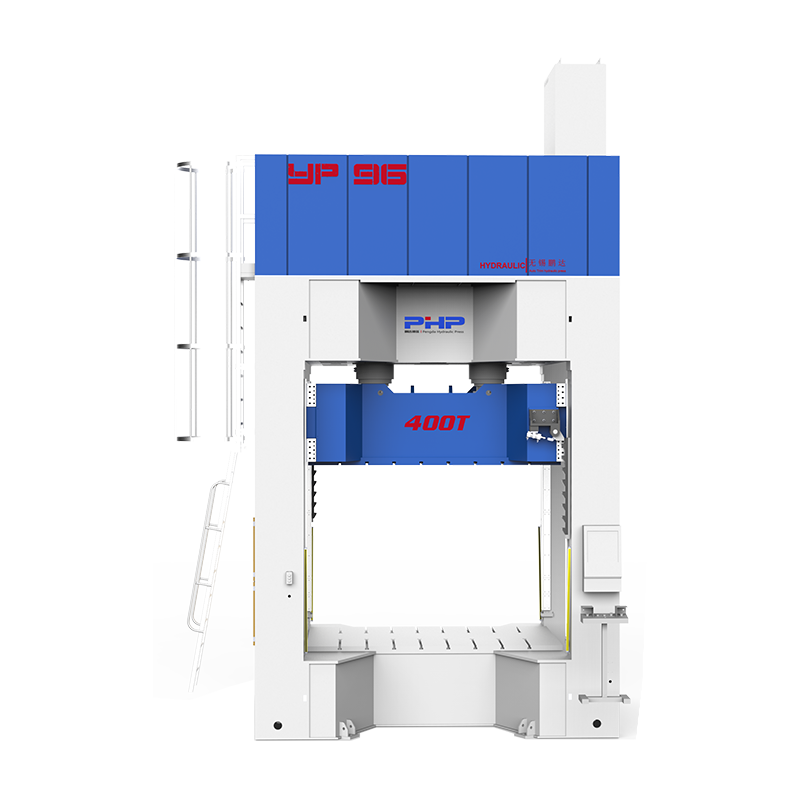

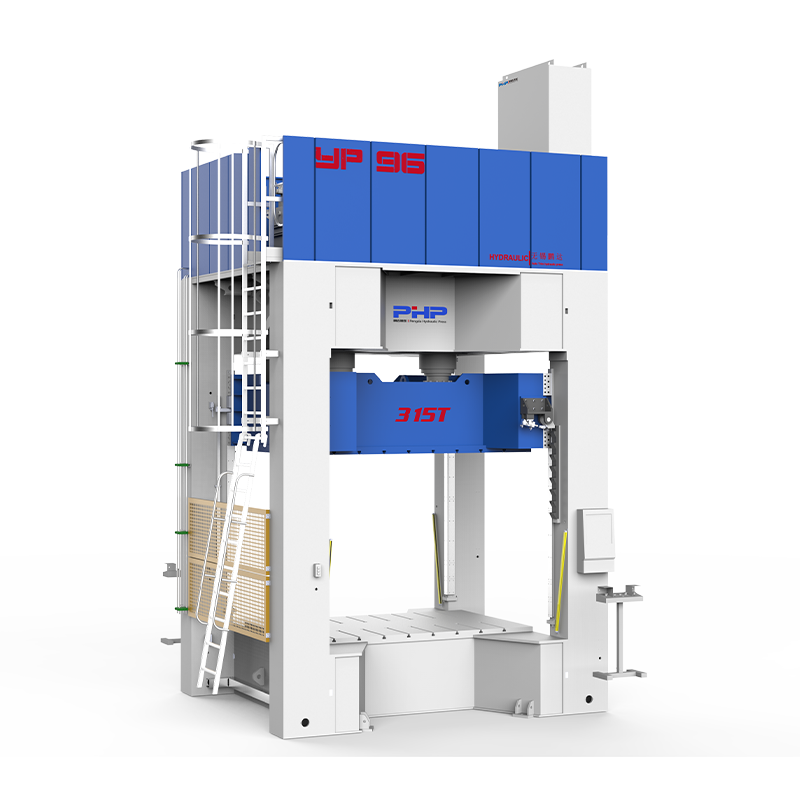

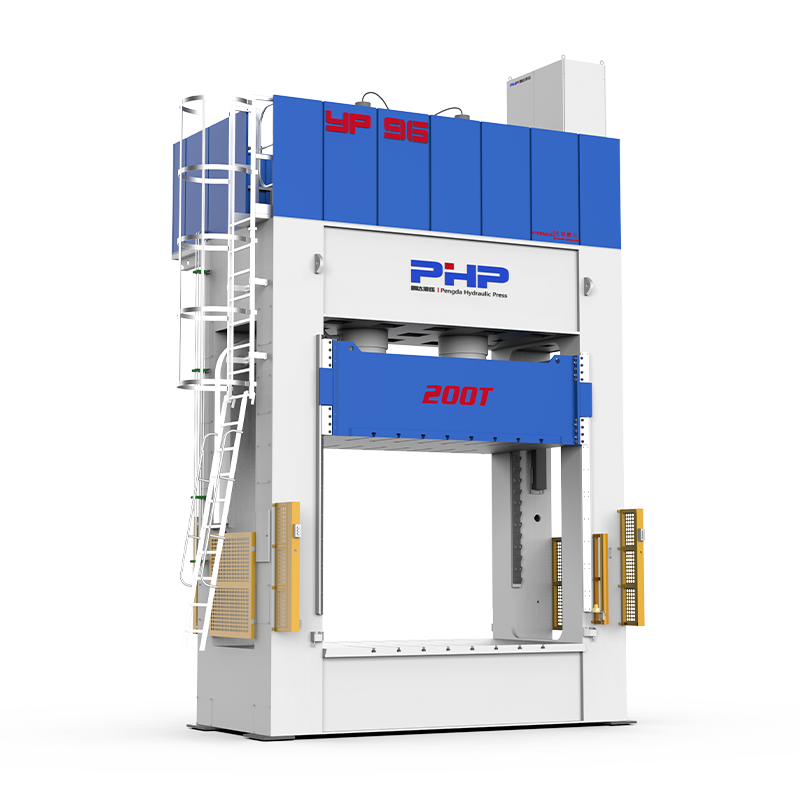

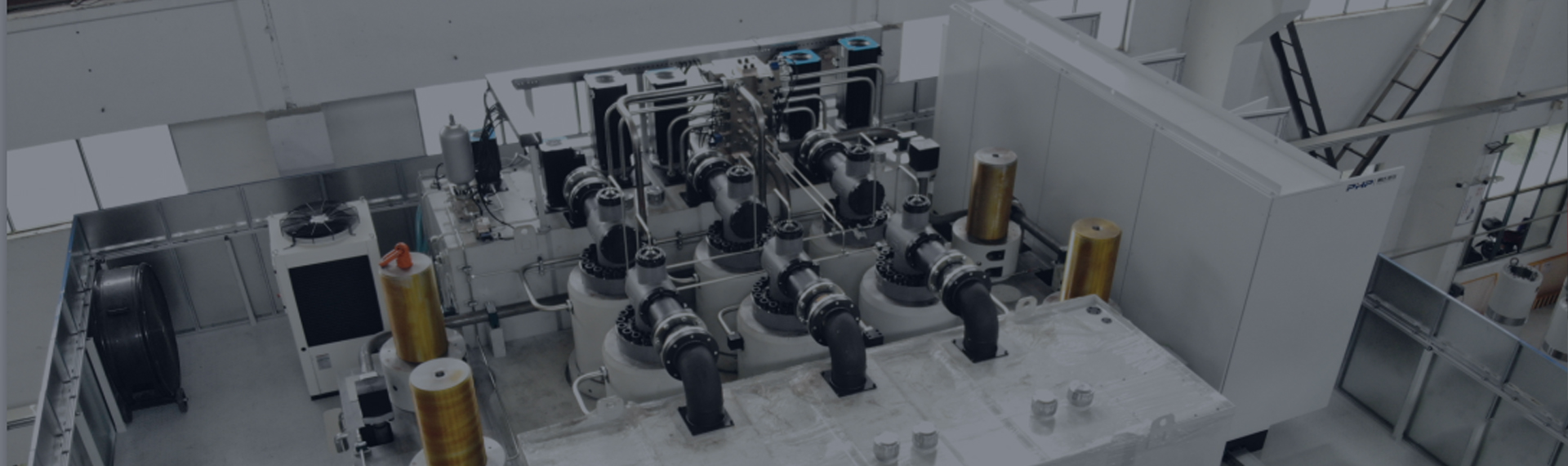

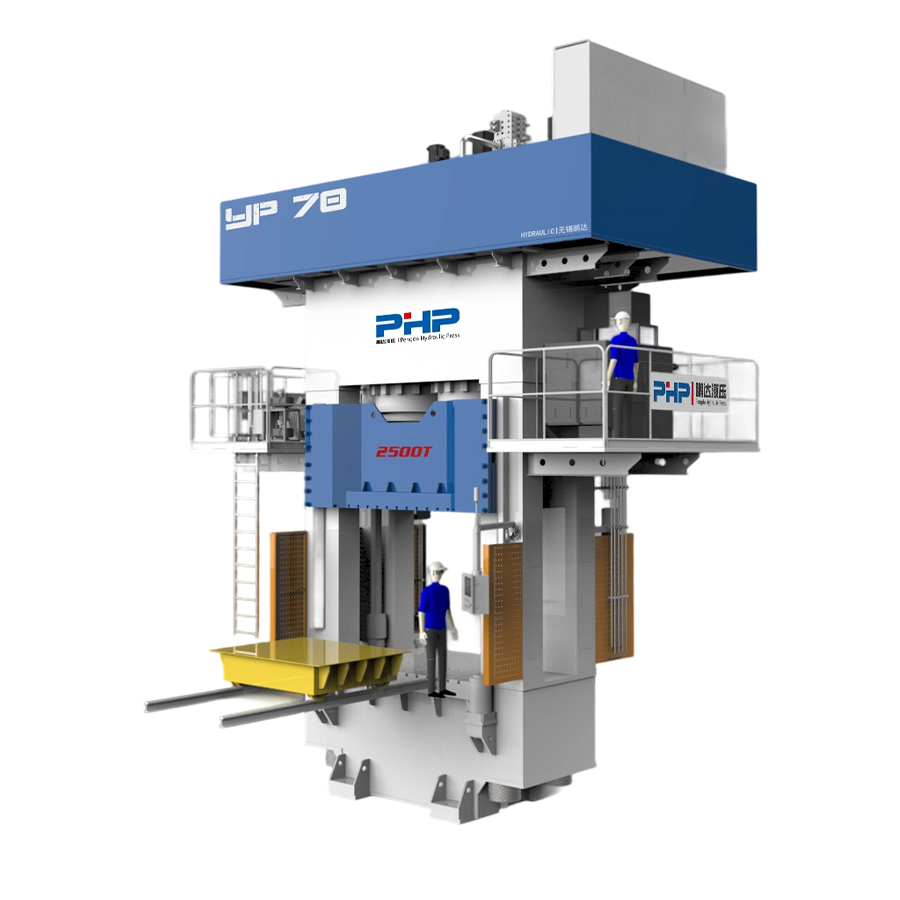

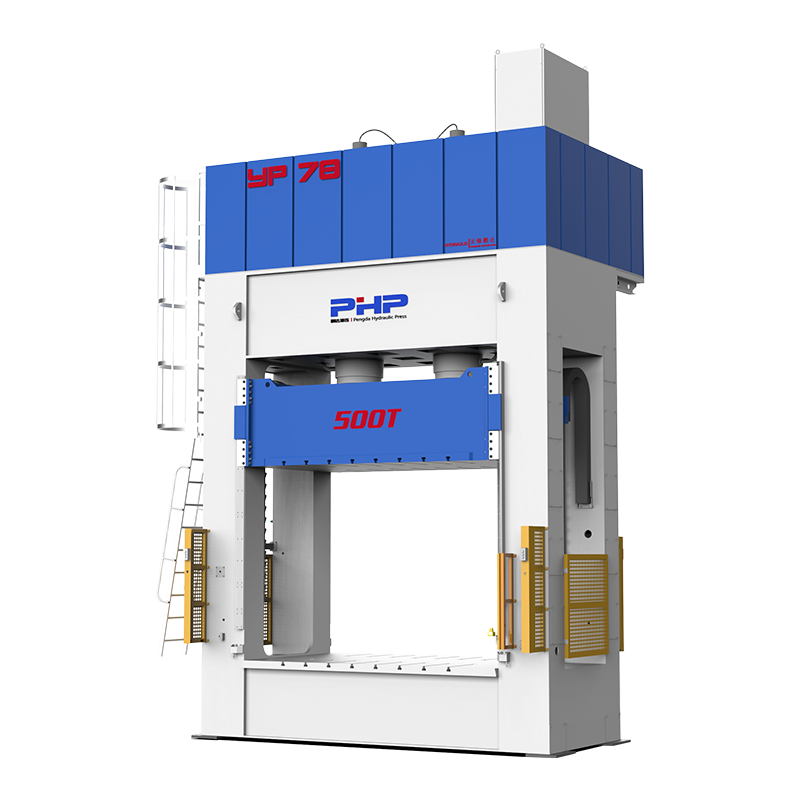

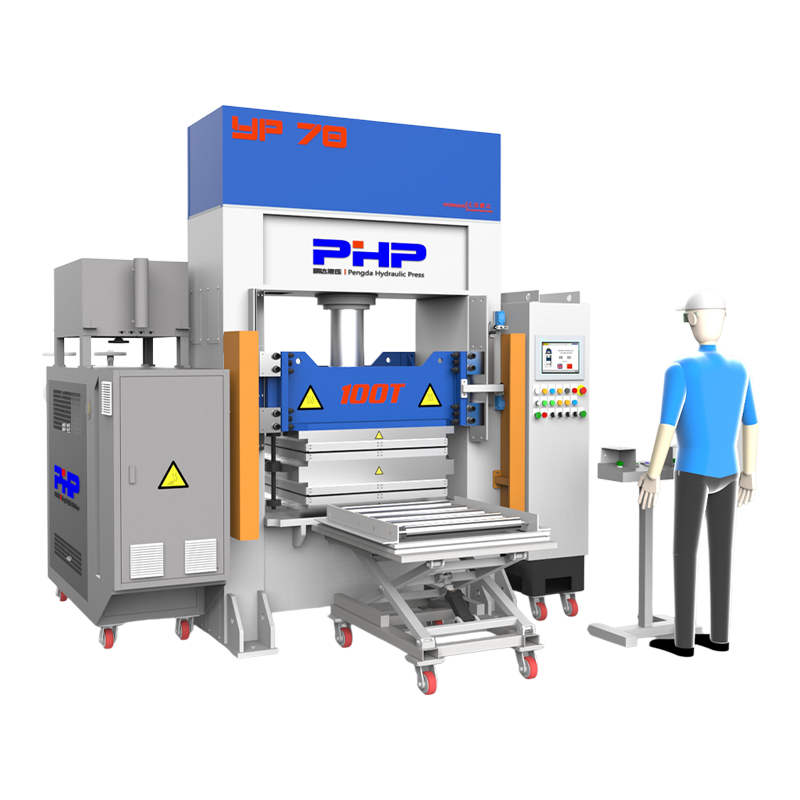

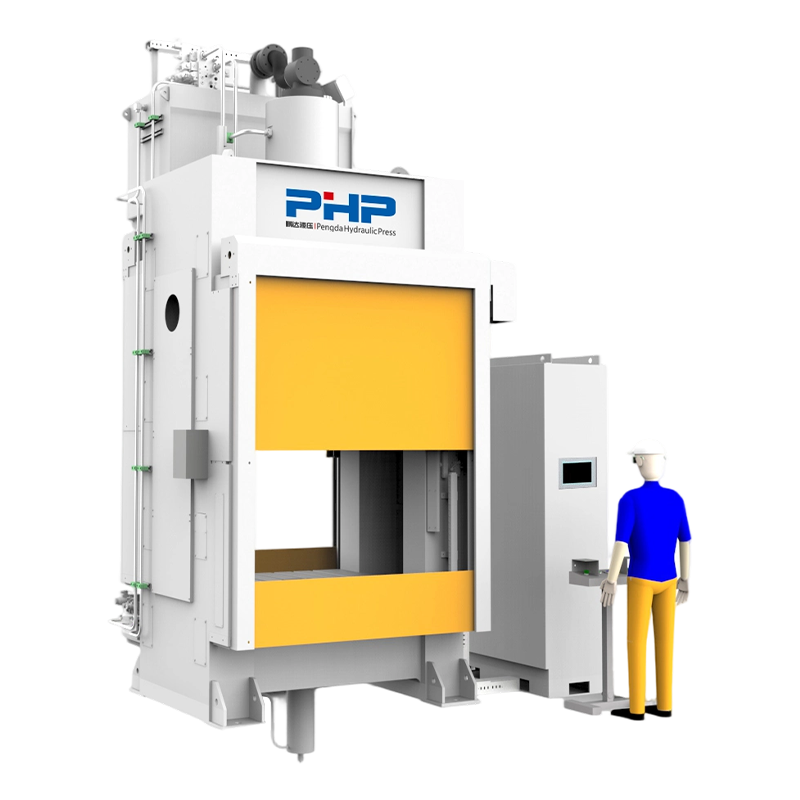

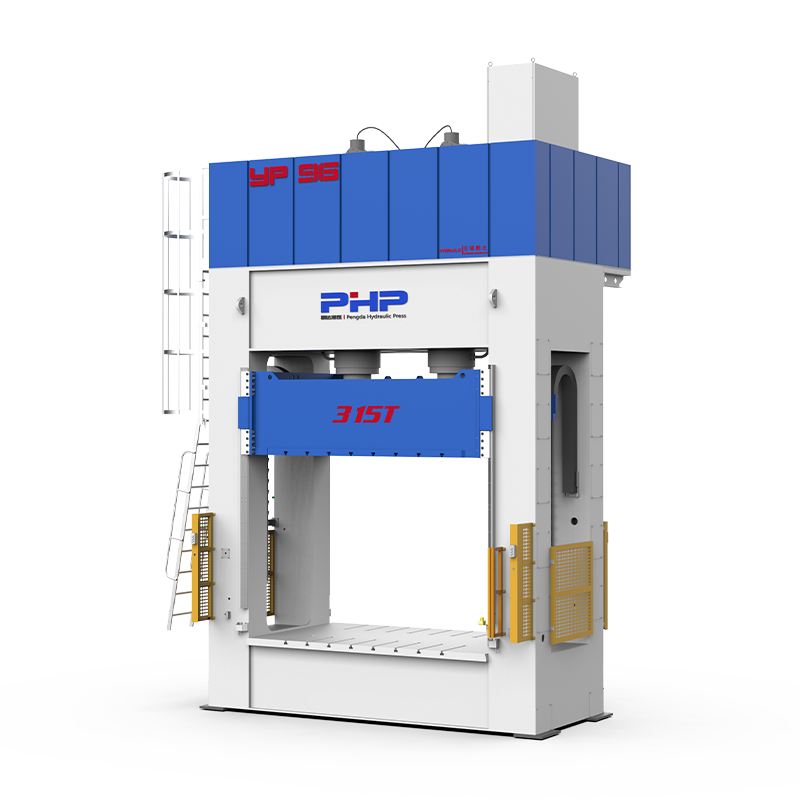

热塑性成型设备强调机械结构和热管理之间的高度集成。其主要组成部分包括加热系统、压力系统、模具固定装置、控制系统等。加热系统不仅需要提供均匀的热量,还需要快速响应能力,以适应不同材质和厚度的工件。压力系统包括液压、机械或气动驱动装置,其作用是保证成型过程中材料分布均匀并与模具表面紧密附着。

控制系统是现代热塑性成型设备的智能化核心。通过对温度、压力、时间等参数的实时监控和自动调整,设备可以实现多批次生产的高精度和稳定性。同时,先进的控制算法可以根据材料的物理特性动态优化成型工艺,显着提高产品的一致性和产量。

工艺优化和材料适应性

热塑性成型设备的高效运行依赖于工艺优化和材料匹配。不同类型的热塑性塑料,例如聚丙烯、聚碳酸酯和聚酰胺,具有不同的熔点、流动性和热敏感性。设备需要根据材料特性对温度曲线、加压方法和冷却速率进行微调。通过适当的工艺优化,不仅可以提高生产效率,还可以延长设备寿命并降低能耗。

现代热塑性成型设备越来越强调智能化控制。通过传感器和数据采集系统,设备可以实时监测成型过程中的温度分布、压力变化、物料流动状态。结合大数据分析和机器学习算法,企业可以建立材料性能数据库和工艺模型,以实现批量生产中的一致控制和工艺改进。

热塑性成型设备的应用领域

热塑性成型设备几乎应用于所有需要高精度塑料零件的制造领域。在汽车行业,该设备可以生产高强度、轻量化的内部部件和壳体。在电子和消费品制造中,它可以实现复杂结构的精密成型,确保美观和功能之间的平衡。在航空航天和医疗器械领域,热塑性成型设备以其高精度和可控性,成为制造高性能部件的首选。

随着可持续发展和绿色制造理念的推进,该设备在节能减排、材料回收利用等方面的表现日益受到关注。通过精确的温度控制和压力管理,热塑性成型设备不仅可以减少废物的产生,还可以实现一些回收材料的高效再利用。

FAQ(常见问题)

问:热塑性成型设备与传统注塑机有什么区别?

答:热塑性成型设备强调通过高温高压成型塑料片材或板材,适合大面积或高强度零件,而传统注塑机主要用于将熔融塑料注射到模具中,适合小型零件的批量生产。

问:设备在生产过程中如何保证产品精度?

答:设备通过高精度温控系统、均匀施压、实时监测控制,保证物料流动和冷却均匀,从而提高产品尺寸稳定性和表面质量。

问:不同的物料需要不同的设备参数吗?

答:是的,不同的热塑性塑料有不同的熔点、流动性和热敏感性。因此,设备需要针对不同的材料进行调整,包括温度分布、压力分布和冷却速率。

问:热塑性成型设备未来的发展趋势是什么?

A:智能控制、节能环保、多功能成型、高性能材料加工能力是未来设备发展的核心趋势。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский