PCM(Prepreg Compression Molding,预浸料压缩成型)复合材料是一种先进的复合材料制造技术,采用预浸料进行模压成型,具有轻量化、高强度、耐腐蚀和高稳定性的优点。这种材料广泛应用于新能源汽车、储能系统和工业设备等领域,成为未来高性能材料的重要方向。

一、原材料

专为电池壳上盖等汽车部件开发的快速固化热固性预浸料技术已经非常成熟,满足快节奏模压生产需求。

- 预浸料特点:

材料固化时间:4-5分钟,

生产节奏:6-10分钟/件

阻燃等级:2017 94-V0

通过ROSH认证

- PCM与SMC、LFT-D的区别

PCM的增强材料为连续玻璃编织布,SMC与LFT-D为短切纤维。

PCM的基体材料为环氧树脂,性能优于不饱和树脂和PP树脂。

PCM成型时,纤维不流动,树脂只在附近少量流动。

PCM预浸料

二、模具

当PCM模压工艺进入规格量产时,需采用钢质模制造技术,这是一项关键技术。其模芯材质通常为P20钢。

- 钢模特点

强度高,使用寿命长(≥10万件),量产使用

成本较高,转移模/闭模两种形式

制造周期长,需要60天

单套模具每天可生产80-120(对模)

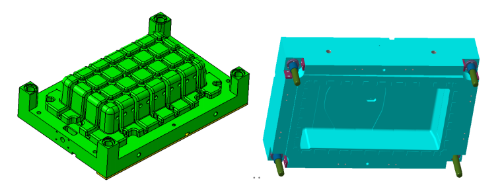

- 主模具

下模-凸模 上模-凹模

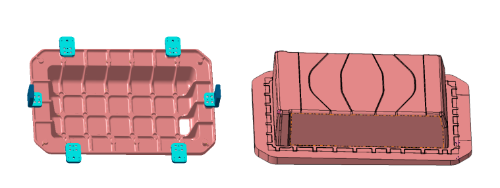

- 转移模

转移模凹面 - 与下模快速装配 转移模凸面 - 铺贴预浸

- 装配后的模具

- 模具使用方案:单套主模具+4套转移模

(1)应用Fibersim软件生成外形展开图,预浸料精确裁切。

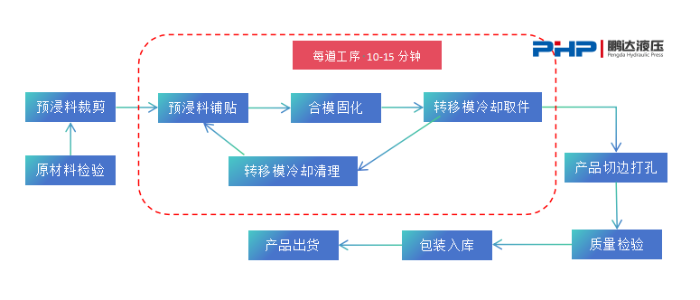

(2)采取4-5套转移模同时进行流转,生产节奏:10-15min

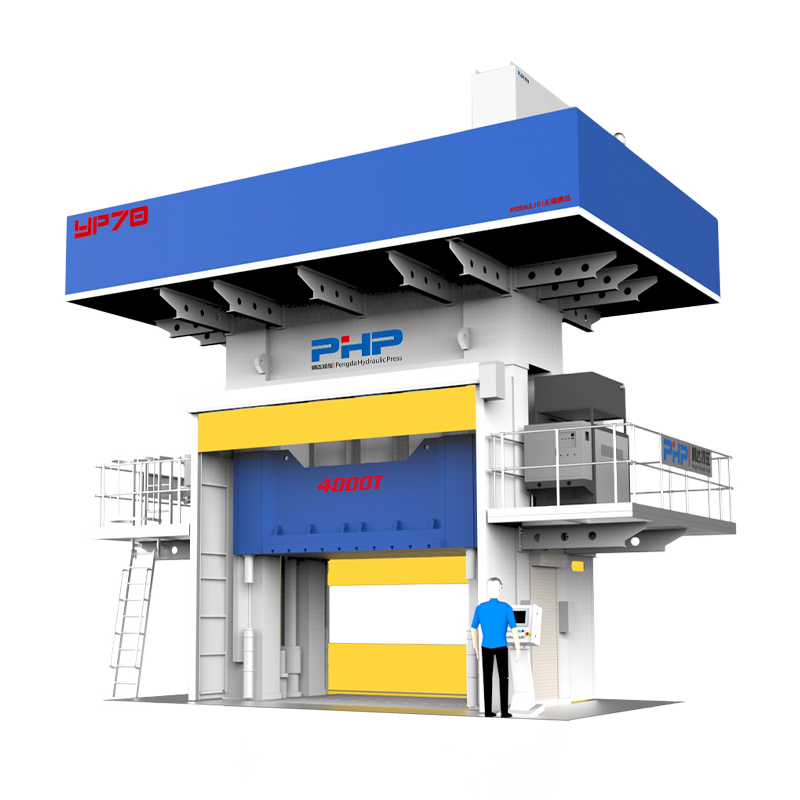

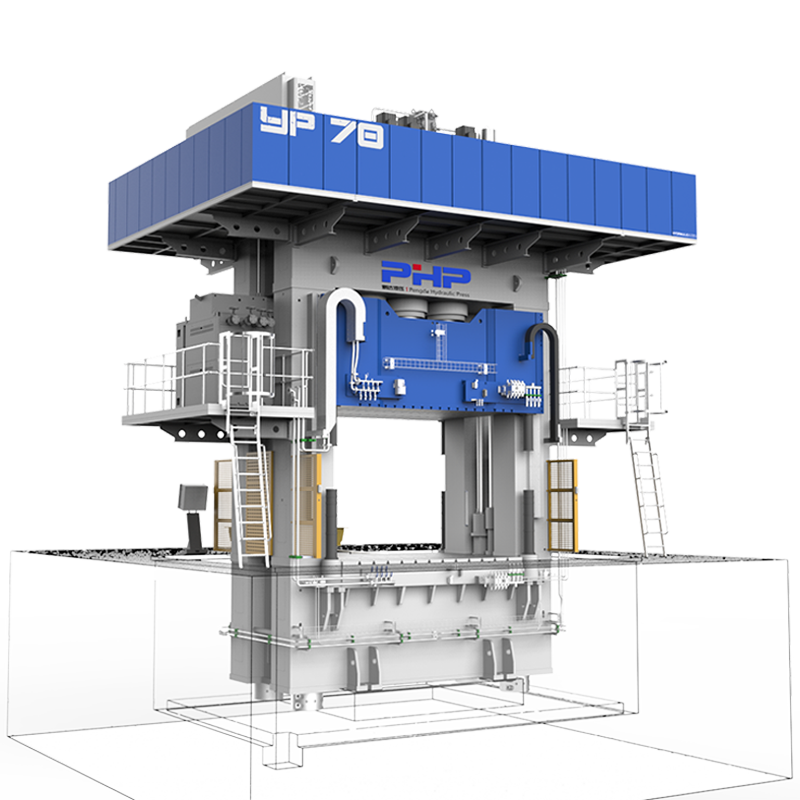

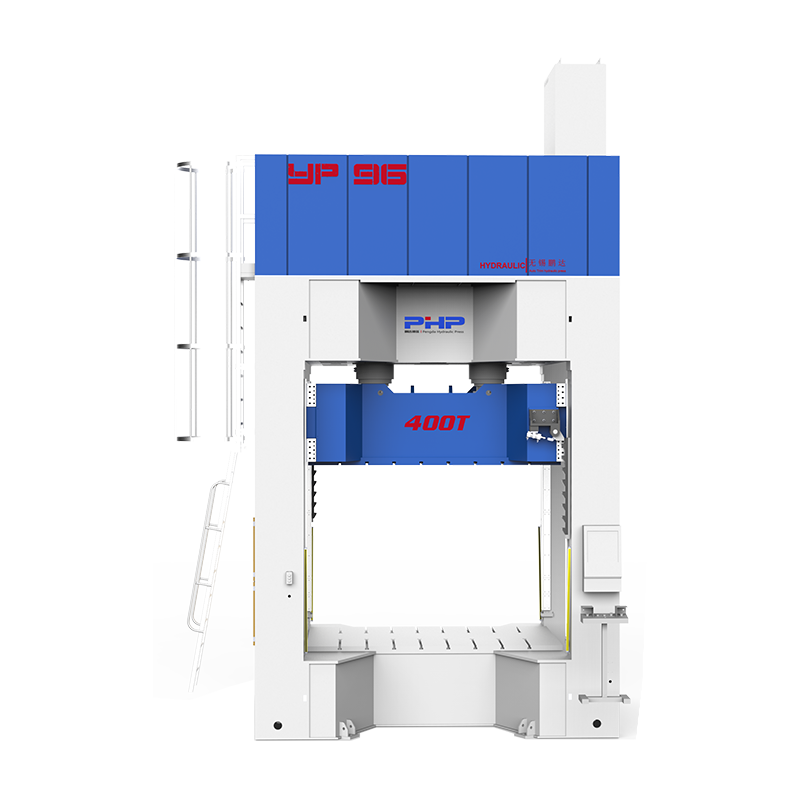

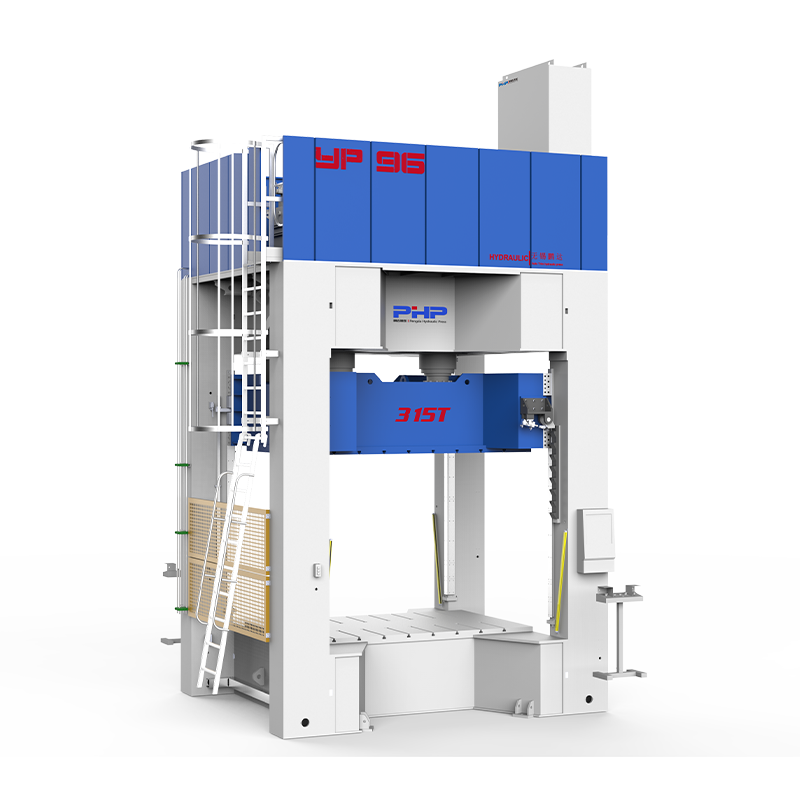

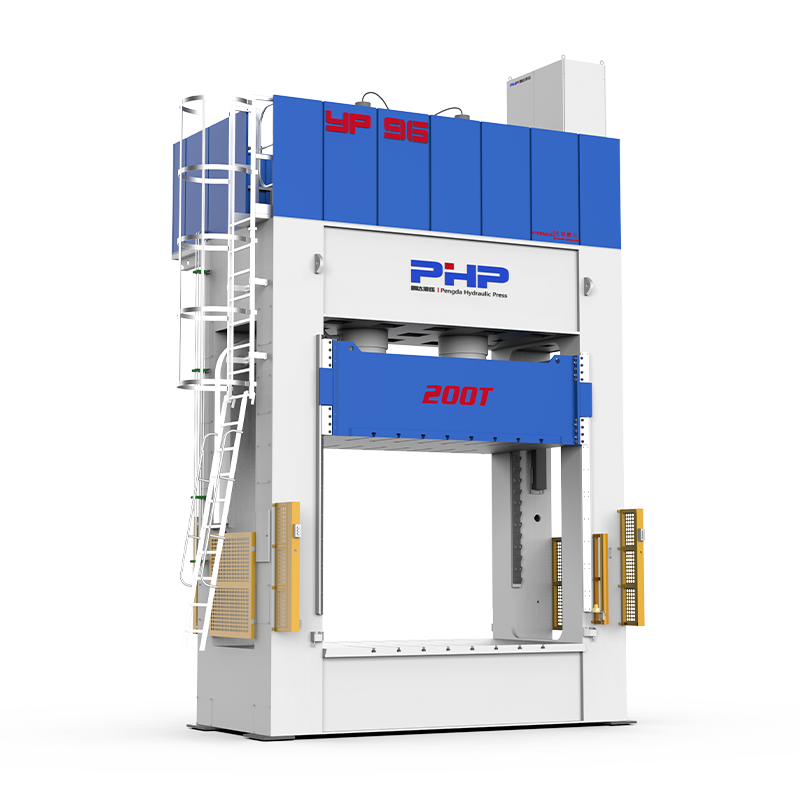

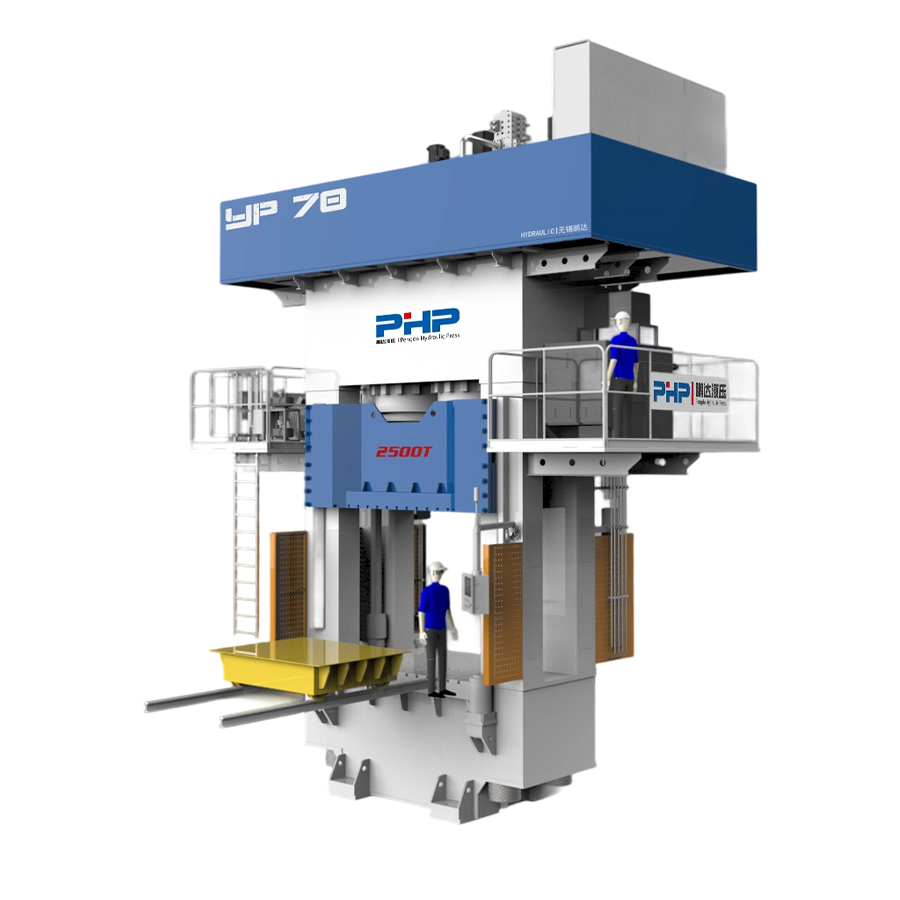

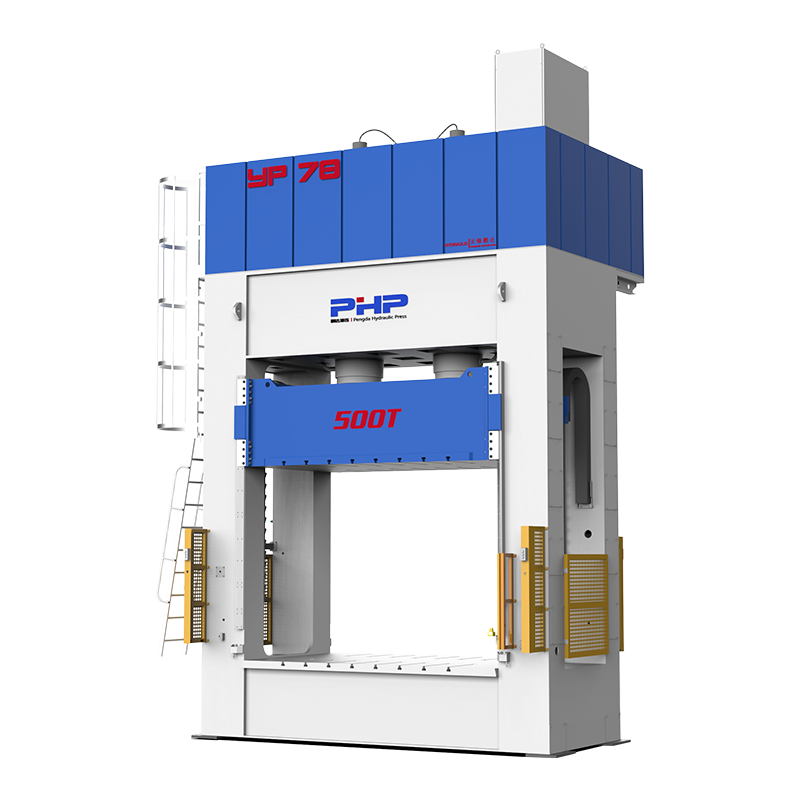

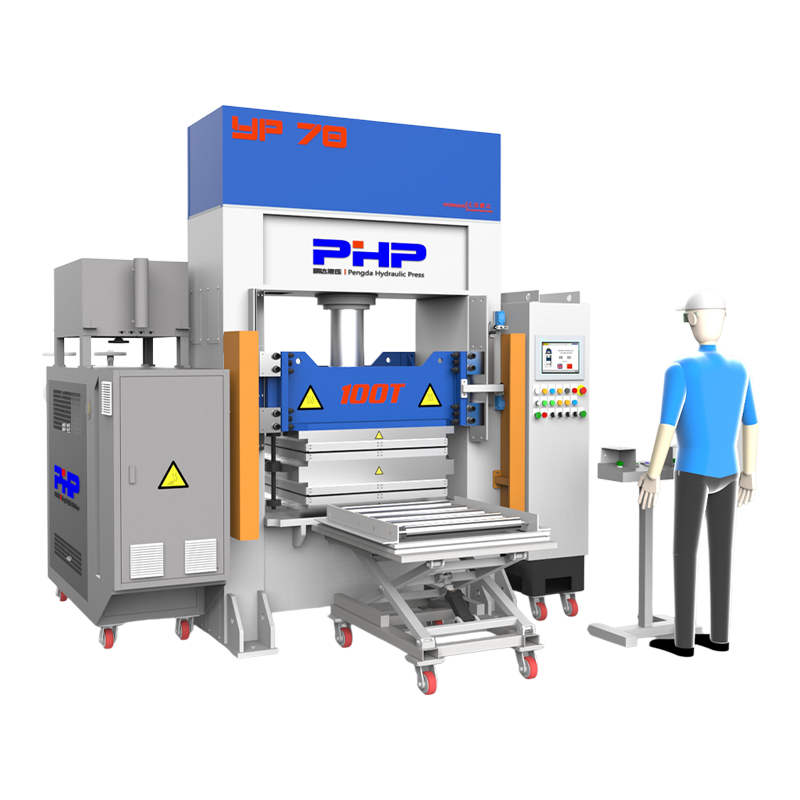

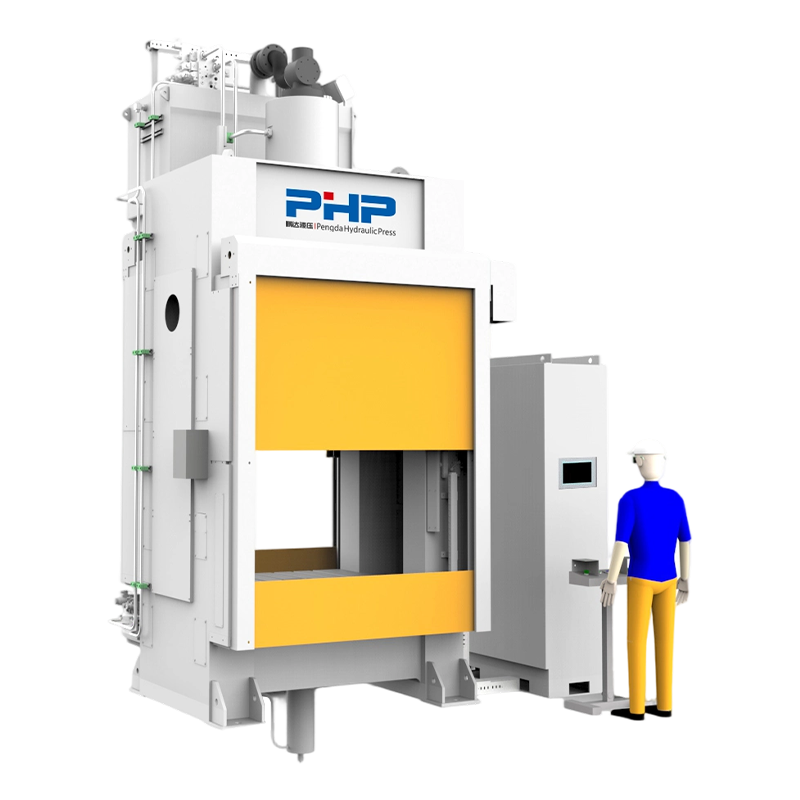

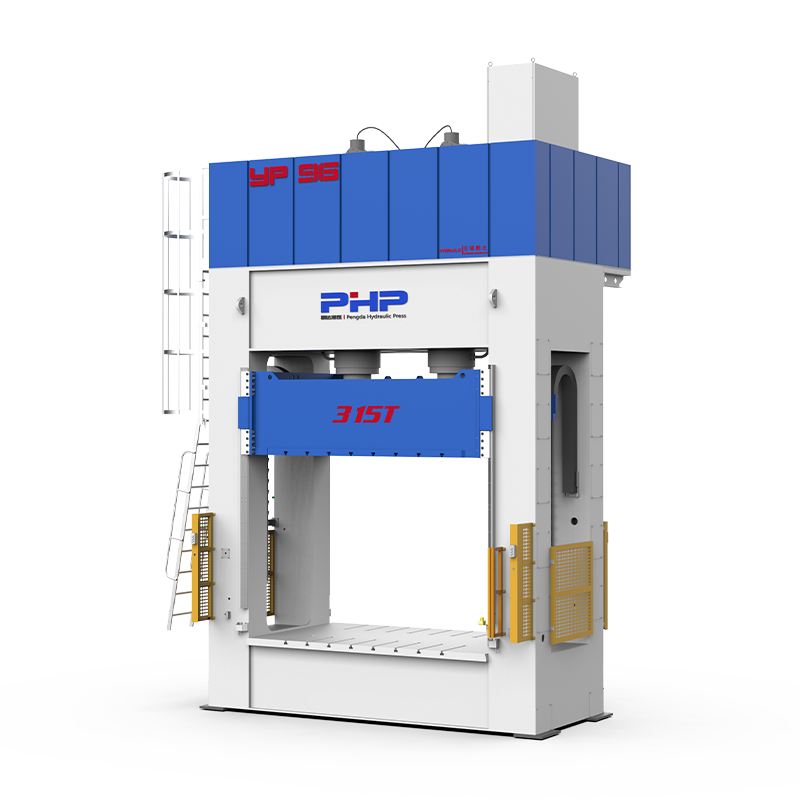

三、PCM伺服模压机

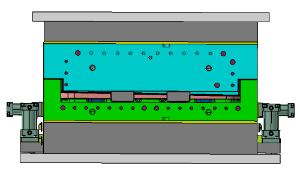

PCM伺服模压机是一种采用伺服电机驱动的高精度复合材料成型设备。其工作原理是将预成型好的预浸料放入加热的模具内,PCM模压机快速合模建立压机,使预浸料快速固化成型,并开模取料的一种液压设备。

- 鹏达的PCM伺服模压机优势

(1)框架结构有效控制设备整体强度

(2)伺服系统节约能耗

(3)设备运行稳定无振动

(4) 集成式管路系统有效控制漏油风险

(5)可集成加热系统供客户灵活选择

(6) 可选择二层平台有效节约地面空间

- 加热控制系统

鹏达在提供PCM模压机时,可以选配油加热控制系统。模温机放置于压机的二层平台,可以有效节约地面空间。出油口采用硬管链接,与模具链接时采用软管链接。滑块上的加热软管位于钢制拖链内,可以起到很好的保护作用。同时,所有的加热管路采用保温棉防护,以防止高温造成人员伤害。滑块与工作台上预留加热接头,实现模具与模温机的快速链接。

- 整线方案

(1)自动裁布机,预浸料快速精确下料,确保生产节奏;

(2)转运机械手/预成型,多套转移模在高温下快速运送与精准定位;

(3)压机与模温机 ;

(4)激光切边、打孔机,精确切割连续纤维预浸料20mm工艺余量。

自动裁布机 转运机械手 模压机+模温机 激光切边、打孔机

四、PCM, LFT-D, SMC 性能对比

三种工艺的电池壳上盖性能对比

|

性能 |

PCM |

LFT-D |

SMC |

|

密度 g/cm3 |

1.95-2.0 |

1.2 |

1.85 |

|

产品厚度 mm |

0.9-1.5 |

3-3.5 |

2.5-3 |

|

平均面积重量 |

1.67-2.28 |

3.6-4.2 |

4.63-5.55 |

|

拉伸强度 MPa |

400 |

60-80 |

80-120 |

|

弯曲强度 MPa |

600 |

90-110 |

80-120 |

|

树脂均匀性 |

均匀 |

产品周边富树脂 |

产品周边富树脂 |

|

表面质量 |

光洁 |

表面易浮纤 |

表面易留折痕 |

- PCM电池壳上盖的优势

(1)厚度尺寸减少≥52%

(2)重量减轻≥36%

(3)拉伸承载至少提高≥20%

(4)弯曲承载至少提高≥33%

(5)树脂流动很小,含量均匀

(6)无表面浮纤和流动折痕

无锡市鹏达海卓智能装备有限公司的PCM伺服模压机,集高效节能、高精度控制与稳定可靠于一身,致力于为高端复合材料成型提供解决方案。其采用纯伺服驱动系统,显著降低能耗,并结合创新的结构设计与严格的欧洲制造标准,实现了设备运行的高稳定性和空间节约性,尤其在PCM预浸料新能源电池壳的快速成型工艺上表现出色。除此之外,该设备已广泛应用于新能源汽车、航空航天、轨道交通、城市建设等关键领域,为众多行业龙头企业提供技术支持,是推动产业升级与轻量化发展的理想装备选择。

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский